Technologie Ultrakurzpulslaser

Die kontinuierliche Steigerung der Integrationsdichte bei elektronischen Produkten, steigende Anforderungen an Stabilität und Strukturauflösung sowie eine verstärkte Funktionsintegration in Bauteilen durch die Bereitstellung funktionaler Strukturen und Geometrien lassen die Nachfrage nach geeigneten Fertigungstechniken wachsen, mit denen die Produktion in der Lage ist, Bauteile mit Strukturen im Mikrometerbereich bei Genauigkeiten im Nanometerbereich zu erzeugen.

Die Lasertechnik ermöglicht leistungsfähige fertigungstechnische Lösungen und hat diese bereits seit vielen Jahren in zahlreichen Anwendungen unter Beweis gestellt. Mit der Entwicklung von Hochleistungs-Ultrakurzpulslasern Anfang der 2000er Jahre hat eine Klasse von Laserstrahlquellen die industrielle Praxis erobert. Ultrakurzpulslaser mit Pulsdauern im Femto- und Pikosekundenbereich (10 – 15 s– 10 – 12 s) erschließen völlig neue Bearbeitungsverfahren und ermöglichen höchste Bearbeitungspräzisionen bis in den Nanometerbereich.

So lassen sich Werkstoffe beliebiger Art, wie Metalle, Keramiken, Halbleiter, Polymere und selbst Biowerkstoffe mit höchster Präzision und ohne zusätzliche Werkzeuge bearbeiten. Mit dem Ultrakurzpulslaser steht somit eine werkzeuglose „photonische Fräse“ zur Verfügung, die, wenn sie richtig eingesetzt wird, ein Höchstmaß an Präzision und Flexibilität in der Fertigung bereitstellt.

Herausragendes Merkmal der Ultrakurzpulsbearbeitung gegenüber längergepulsten Lasersystemen, wie z.B. Nanosekundenlasern sind die starke Lokalisierung des Energieeintrags sowie die gezielte Nutzung von nichtlinearen Absorptionsmechanismen im zu bearbeitenden Werkstoff. Eine Vielzahl von Untersuchungen haben ergeben, dass insbesondere bei Pulsdauern kleiner 15 ps besonders hohe Abtragsqualitäten erzielt werden können, da vor allem bei Metallen eine Wechselwirkung von Laserstrahl und Abtragsprodukten des gleichen Laserpulses weitestgehend vermieden werden kann und das Material vor allem verdampft anstatt als explosive Schmelze den Bearbeitungsort zu verlassen.

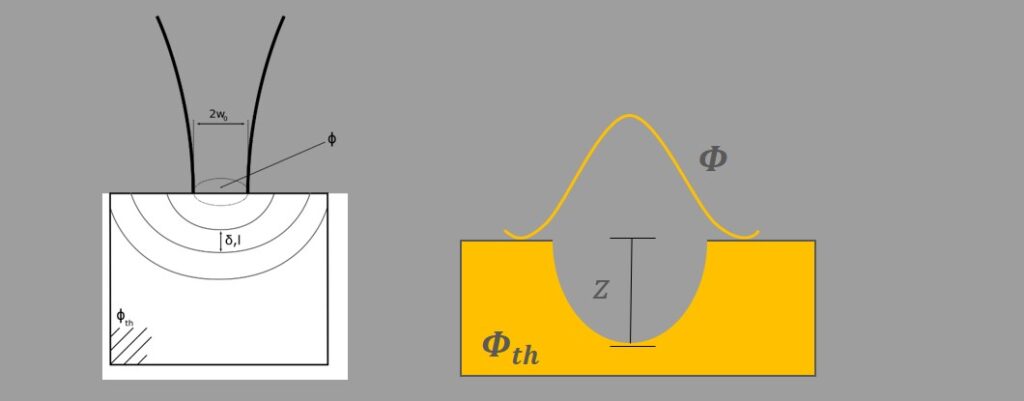

Die Anwendung ultrakurzer Pulse führt zu einer Vermeidung von Schmelzablagerungen, wodurch bei Applikationen zum Abtragen, Bohren von Löchern oder auch Schneiden von Metallfolien hohe Bearbeitungsqualitäten erzielt werden. Oft liegen die generierten lateralen Strukturen im Bereich von 10 µm bis einigen 100 µm, durch die geringen Wärmeverluste in das umliegende Material lassen sich bei der UKP-Bearbeitung aber auch noch weit höhere laterale Auflösungen bis in den Sub-µm Bereich erzielen.

Die auf das Werkstück auftreffenden Photonen wechselwirken primär mit den Elektronen des Festkörpers, so dass die Energie des Lasers zunächst im Elektronensystem deponiert wird. Der Energietransfer der Elektronen auf die Gitterstruktur eines Festkörpers erfolgt zeitversetzt mit materialspezifischen Zeitkonrstanten, die bei Metallen typischerweise im Bereich einiger Pikosekunden liegen. Erst dann (> 100 ps) kommt es zu Phasenübergängen bis hin zum Verdampfen und Ablatieren des Werkstoffes. Zu diesem Zeitpunkt ist der Laserpuls jedoch bereits beendet, so dass im Gegensatz zur bisherigen Nanosekunden-Ablation mit Laserstrahlung keine Wechselwirkung zwischen einfallendem Laserstrahl und erzeugtem Materialdampf stattfinden kann. Durch die Einkopplung der Energie des Laserpulses in extrem kurzer Zeit und den unmittelbar darauf folgenden Abtragsprozess verbleibt die Energie stark am Auftreffpunkt des Laserstrahls lokalisiert und dissipiert kaum in umliegende Bereiche. Damit ergibt sich eine extrem hohe Strukturauflösung ohne Aufheizung umliegender Bereiche.

Neben diesen „thermischen“ Argumenten generieren auch die extrem hohen Intensitäten > 1012 W/cm2 bei der Bearbeitung mit Ultrakurzpulslasern deutliche Vorteile bei der Bearbeitung. Aufgrund nichtlinearer Absorptionsphänomene lassen sich auch Halbleiter und Isolatoren wie Silizium, Glas, Saphir und Keramik mit hoher Effizienz bearbeiten.

Die Ultrakurzpulslaser-Bearbeitung ermöglicht mit diesen Eigenschaften ein extrem großes Anwendungspotential, das für viele industrielle Fragestellungen neue fertigungstechnische Lösungen bereithält und Produkteigenschaften ermöglicht, die bisher nicht realisierbar waren.