Sondermaschinenbau für die Serienfertigung mit

applikationsspezifischer Softwarelösung

Professionelle Automation: Pick & Place oder

kontinuierlicher Bauteilförderung

Maschinenintegrierte Messtechnik als Condition Monitoring oder zur 100% Bauteilqualifizierung

MASCHINEN FÜR dIE SERIENFERTIGUNG: UNSERE STATISTIK

Realisierter Maschinendurchsatz

Fehlteilquote

Bauteil-Prüfquote in der Maschine

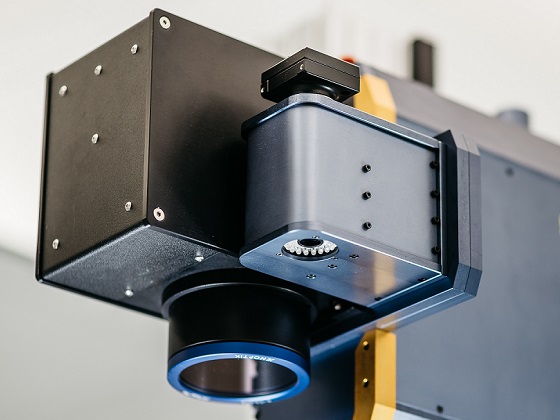

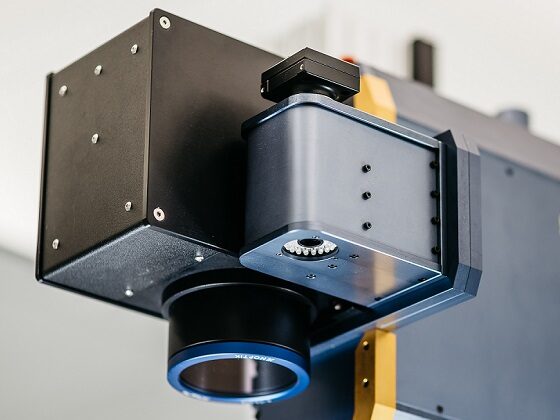

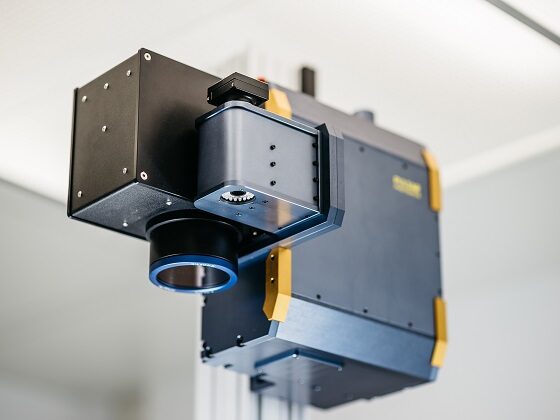

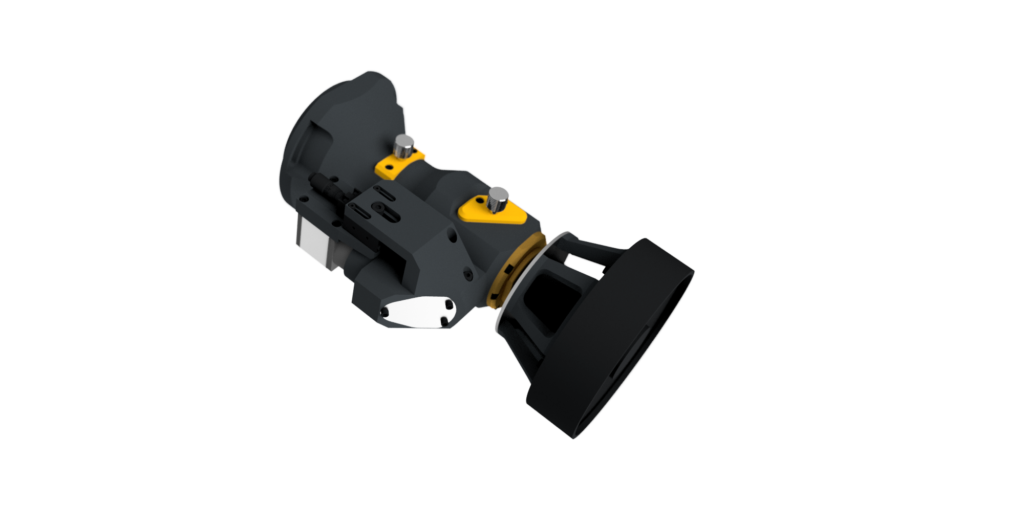

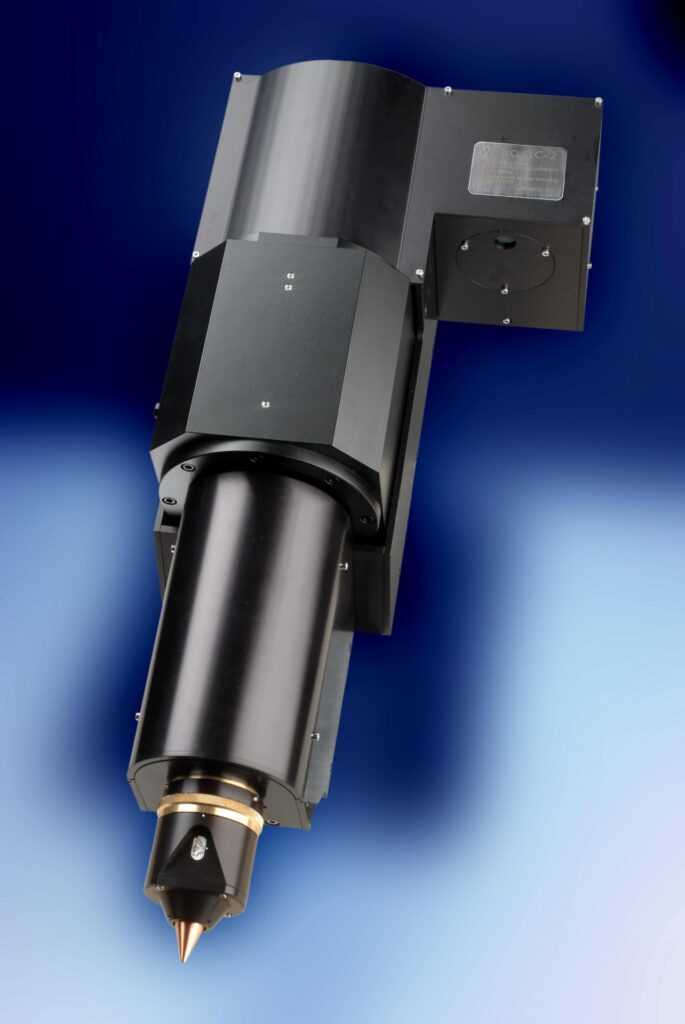

p1000 automatic – SONDERMASCHINEN FÜR DIE AUTOMATISIERTE MIKROBEARBEITUNG

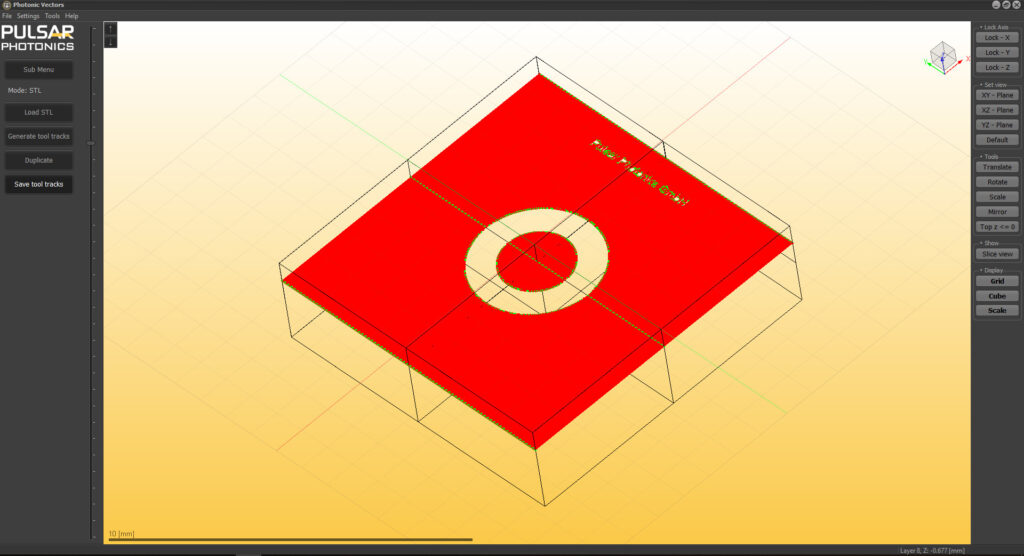

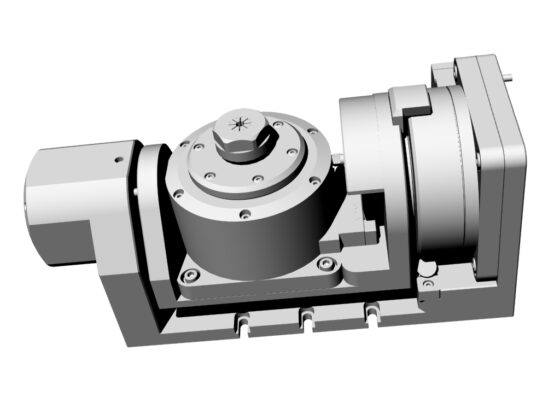

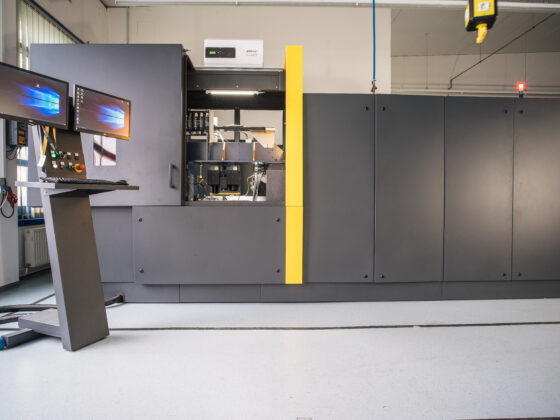

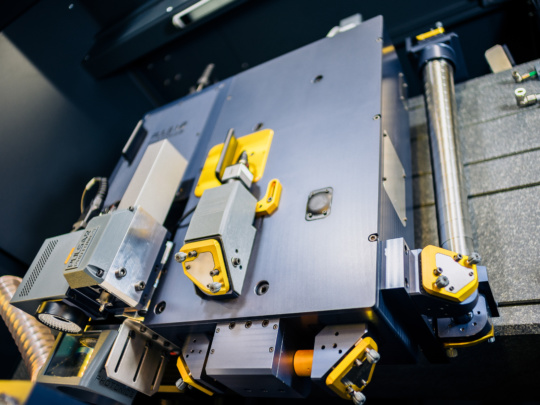

Die P1000 automatic ist eine Maschinenreihe für die automatisierte Lasermikrobearbeitung in Serienanwendungen.

Durch Kombination der modularen Laserbearbeitungszellen der RDX-Reihe, bauteilangepassten Zuführungssystemen und leistungsstarker Messtechnik entstehen Sondermaschinen zur laserbasierten Bearbeitung von Bauteilen und flexiblen Substraten in hoher Stückzahl inklusive einer 100% Kontrolle der Bearbeitungsergebnisse zur lückenlosen Nachverfolgung.

Die Maschinenkonfiguration wird basierend auf den Anforderungen für Taktzeit, Bauteilqualität und Qualität kundenspezifisch ausgelegt und konfiguriert. Der Serienanlauf erfolgt gemeinsam mit dem Kunden unterstützt durch unseren Vor-Ort Service.

Eigenschaften der Sondermaschinen

- Prozesse: Laserbohren, Laserstrukturierung, Laserfeinschneiden, Oberflächenfunktionalisierung,…

- Bauteilformate:

- Flachsubstrate

- Kleinbauteile / Hülsen

- Flexible Substrate

- Automation:

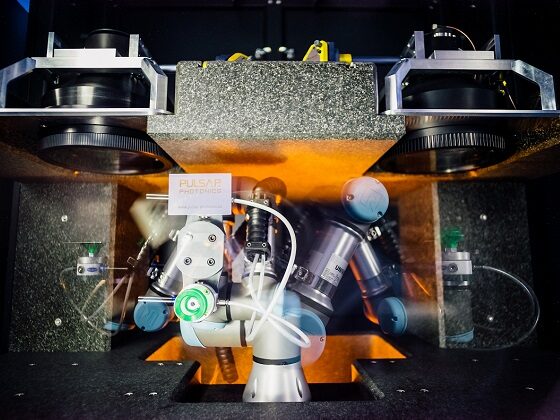

- Zuführung über Knickarmroboter

- Rüttelförderer mit Rundschalttisch

- Rolle-zu-Rolle Zuführung

- Kundenspezifische Lösungen

- Durchsatz:

- je nach Automation und Prozess bis zu 15.000 Teile pro Stunde

Anwendungen

- Lasermikrobohren von Bauteilen, Flachsubtraten

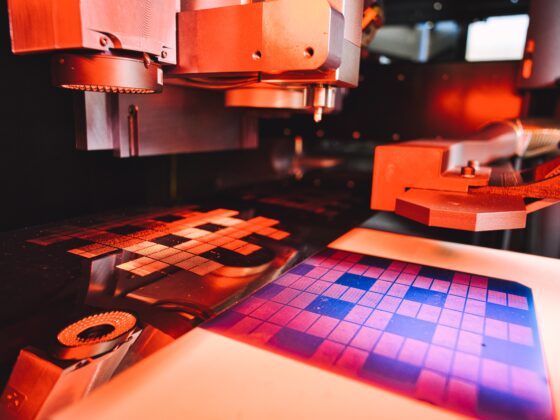

- Ritzen und Markieren von Flachsubstraten

- Laserbearbeitung flexibler Substrate für die Elektronik

- Laser-induced-forward Transfer (LIFT) auf Flachsubstraten

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

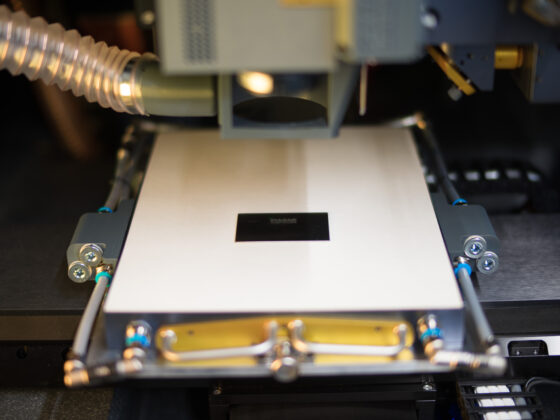

Mehr InformationenBeispiel für eine Automationslösung P1000-R2R für die Rolle-zu-Rolle Bearbeitung

Bildergalerie

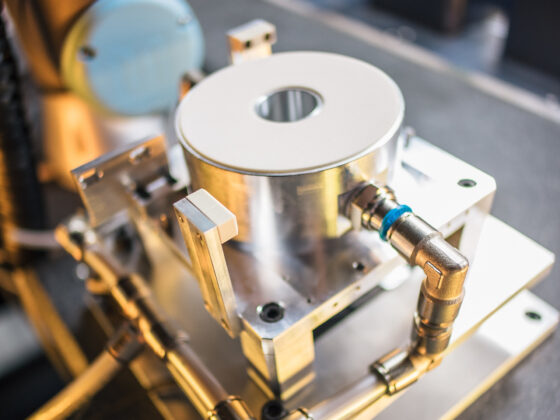

Automatisierte Werkstückzuführung

Im Unterschied zur Einzelstückfertigung, bei der lediglich die Laser-Prozessführung automatisiert erfolgt, wird in der Serienfertigung das Bauteil automatisch positioniert und eine ganze Prozessfolge mit einem oder mehreren Werkzeugen und Messgeräten ausgelöst.

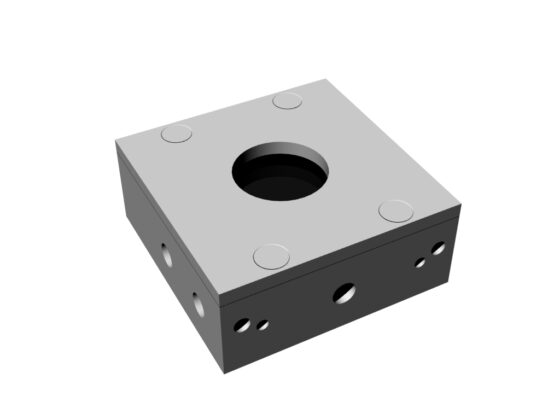

Bei der Batch-Fertigung werden Einzelteile in Serienspannvorrichtungen oder Bauteil-Nestern positioniert. Je nach Maschinenformat und Sensorausstattung lassen sich 2D-Bauteile auf einem Bearbeitungsfeld bis ca. 500 x 500 mm² anordnen.

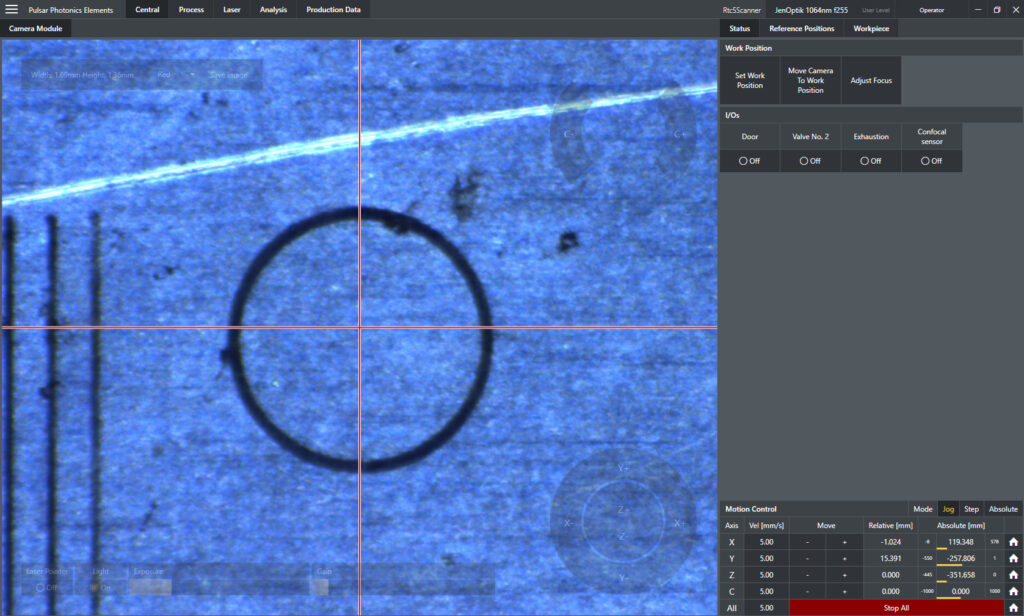

Über das integrierte Vision-System mit Passmarken-Erkennung richtet dann die Maschinensteuerung das Bauteil präzise aus, auch wenn Halbzeuge und Bauteile durch die manuelle Beladung mit Winkelfehlern positioniert worden sind und laterale Positionsabweichungen aufweisen.

Hochflexible Zuführsysteme können mit Hilfe von Knickarm-Robotern realisiert werden. Dabei sinkt die Nebenzeit zur Bauteilpositionierung in den einstelligen Sekundenbereich. Damit kann beispielsweise das Produktionsspektrum für einen mittleren Durchsatz von mehreren 100 bis 10.000 Stück pro Woche abgedeckt werden.

Im Bereich der Dünnschichtbearbeitung von Folien oder der Strukturierung von Leiterplatten lassen sich mit sequentiellen Vorschubsystemen deutlich höhere Ausbringungen erreichen als in der Batch-Fertigung. Für diese Anwendungen können an die Maschine Rolle-zu-Rolle-Fördersysteme adaptiert werden.

Das elastische Materialverhalten bei der Aufbringung von Zugkräften führen zwangsläufig zu Verzerrungen und Strukturabweichungen im Bereich mehrerer zehn bis hundert Mikrometer. Um dennoch reproduzierbare Prozesse und die verzerrungsfreie Bearbeitung größerer Bauteilflächen realisieren zu können setzt Pulsar Photonics eigene Systeme zur aktiven Strahllage-Regelung ein und erfasst durch Passmarkenerkennung zweidimensionale Verzerrungen und Vorschubfehler.

Pulsar Photonics verfügt über ein Netzwerk leistungsstarker Automationspartner, die je nach Bauteilgeometrie und Automationsgrad eine kundenspezifische Automationslösung anbieten können.

Maschinenintegrierte MessTechnik

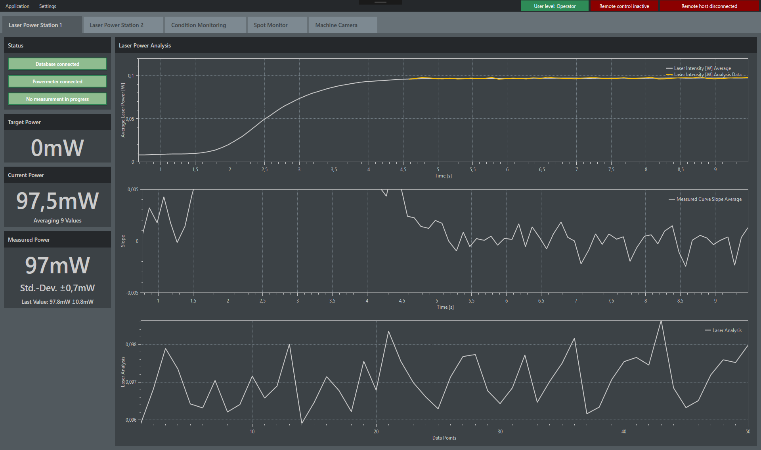

Neben kurzen Fertigungszeiten ist das Erreichen gleicher Prozessergebnisse über einen langen Zeitraum wesentlicher Schlüssel für eine Serienfertigung mit hoher Anlagenverfügbarkeit. Insbesondere bei der Serienfertigung und bei Prozessen mit langen Prozesszeiten ist eine ständige Überwachung von Bearbeitungsparametern wie Strahllage und Leistung des Laserstrahls aber auch von Maschinenzustandsparametern vorteilhaft, um eine konstante Qualität der Bearbeitung zu ermöglichen.

Dabei stellt beispielsweise die Zustandsmessung von Laserleistung und Strahlprofil durch optische Sensoren die notwendigen Daten bereit, die zur aktiven Regelung, Fehlerdiagnose, für das Erreichen höherer Prozessfähigkeitsindices, die zustandsorientierte Wartung oder die Dokumentation erforderlich sind.

Die Software PhotonicElements ermöglicht die Verarbeitung und Visualisierung der Daten. Neben den Messdaten der hardwareseitig verbauten Sensoren sind diese zusammen mit den von der Maschinensteuerung erfassten Maschinen- und Prozessdaten kombiniert verfügbar.

Software-Module zur Betriebsdatenerfassung und Auftragsverfolgung ermöglichen so die gezielte Datenunterstützung in der Produktion.

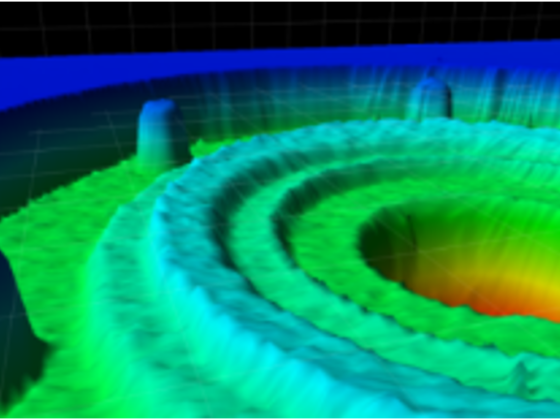

Trotz einer so erreichbaren guten Reproduzierbarkeit wird häufig eine zusätzliche, nachgelagerte Qualitätskontrolle der hergestellten Bauteile bzw. Oberflächen gefordert. Dafür werden hochgenaue Topografiesensoren für den Nachweis geometrischer Merkmale der bearbeiteten Bauteile eingesetzt.

MASCHINENDATEN & KONFIGURATOR

„*“ zeigt erforderliche Felder an

Ihre aktuell ausgewählte Maschinenkonfiguration P1000 automatic

Ihre Ansprechpartnerin für den vertrieb im Anlagenbau

Louisa Draack

Technischer Vertrieb