Was ist Laserfeinschneiden?

Wie Laserfeinschneiden funktioniert, wo es Anwendung findet und welche Vorteile es gegenüber anderen Verfahren aufweist

Dr. Marius Gipperich | 21. Januar 2025 ᛫ 10 Min.

Konventionelles, schmelzbasiertes Laserschneiden ist bereits seit vielen Jahren ein etablierter Fertigungsprozess, beispielsweise für das Trennen von Grobblechen im Baugewerbe, im Schiffbau und allgemein im Transportsektor. Dazu kommen in der Regel kontinuierliche (cw-)Laser zum Einsatz, deren Leistung oft im Multi-kW-Bereich liegt. Ziel ist das Erreichen hoher Schnittgeschwindigkeiten durch Aufschmelzen eines großen Materialvolumens pro Zeit. Die Genauigkeit liegt im mm-Bereich und es entstehen Grate.

Werden Schneidprozesse mit größerer Genauigkeit und höheren Qualitätsanforderungen an Oberflächen oder Schnittkanten benötigt, zum Beispiel für kleine Präzisionsbauteile, sind solche Prozesse ungeeignet. Hier bietet das ablative Laserfeinschneiden mit Ultrakurzpuls (UKP-)Lasern eine Lösung. Im Folgenden werden die Funktionsweise dieses Verfahrens und die Vorteile näher beschrieben.

- Wie funktioniert Laserfeinschneiden?

- In welchen Technikbereichen wird Laserfeinschneiden benötigt und welche Vorteile bietet es gegenüber anderen Verfahren?

- Welche Laserschneidverfahren gibt es?

- Fazit

Wie funktioniert Laserfeinschneiden?

Das Laserfeinschneiden mittels UKP-Laser basiert auf dem laserinduzierten Abtragen (Verdampfen) von oberflächennahmen Werkstoff.

Die Oberfläche wird mit einem fokussierten Laserstrahl bearbeitet, wobei der Werkstoff einen Teil der Laserstrahlung absorbiert. Ist in einem Materialvolumen eine ausreichend hohe Energie bzw. Leistung pro Fläche erreicht, verdampft das Materialvolumen. Der Grenzwert der eingebrachten Energie bzw. Leistung pro Fläche, ab dem Verdampfung eintritt, wird als Schwellfluenz bzw. Abtragschwelle bezeichnet.

Abhängig vom verwendeten Lasertypen geht das Verdampfen mit einer vorherigen Schmelzbildung einher. Die Schmelzbildung tritt bei längeren Laserpulsen im ns-Bereich oder mehr auf. Diese Pulsdauern sind so lang, dass während der Pulseinwirkung Wärmeleitung stattfindet. Der Abtrag ergibt sich aus der vergleichsweise langsamen Abfolge: Erwärmen – Schmelzen – Verdampfen. Wichtig ist bei dieser Form des Abtragens, dass um das verdampfte Volumen herum ein Schmelzrand und eine Wärmeeinflusszone (WEZ) vorhanden sind. Das ist beim schmelzbasierten Laserschneiden mit cw-Lasern der Fall.

Dem gegenüber stehen Ultrakurzpuls (UKP)-Schneidprozesse. Ultrakurze Laserpulse besitzen eine Dauer im fs- oder ps-Bereich, sodass während der Pulseinwirkung keine Wärmeleitung stattfindet. Dadurch kann ein schmelzfreier und somit gratfreier Abtrag bzw. Schnitt durch Sublimation erzielt werden; das umgebende Material ist quasi unbeeinflusst und die Bearbeitung athermisch. Zudem wird durch die kleineren Energiemengen pro Puls und die Fokussierung auf kleine Spotdurchmesser eine zeitlich und örtlich genauere Steuerung des Prozesses möglich, was die Präzision der Bearbeitung erhöht.

Allgemein ist die Herstellung von Schnittgeometrien möglich, indem der Laserstrahl entsprechend der auszuschneidenen Geometrie relativ zum Werkstück bewegt wird und Material abträgt. Beim schmelzbasierten Schneiden erfolgt das üblicherweise durch ein Achssystem, beim UKP-Laserfeinschneiden durch einen Galvanometerscanner. Die beiden Ansätze unterscheiden sich erheblich in Bezug auf Dynamik und Genauigkeiten (mehr dazu weiter unten).

Die Qualität des Schnitts ist natürlich nicht nur von der Art der Laserquelle (z.B. ns- oder fs-Laser) und der Systemkinematik (Achsen oder Scanner), sondern auch von der Wellenlänge, den sonstigen Laserparametern (Pulsenergie, Repetitionsrate, Fluenz) und der Bearbeitungsstrategie (z.B. Scanstrategie) abhängig.

Welche Arten von Lasern gibt es eigentlich? Erfahren Sie die Antwort in unserem Artikel zu genau dem Thema

In welchen Technikbereichen wird Laserfeinschneiden benötigt und welche Vorteile bietet es gegenüber anderen Verfahren?

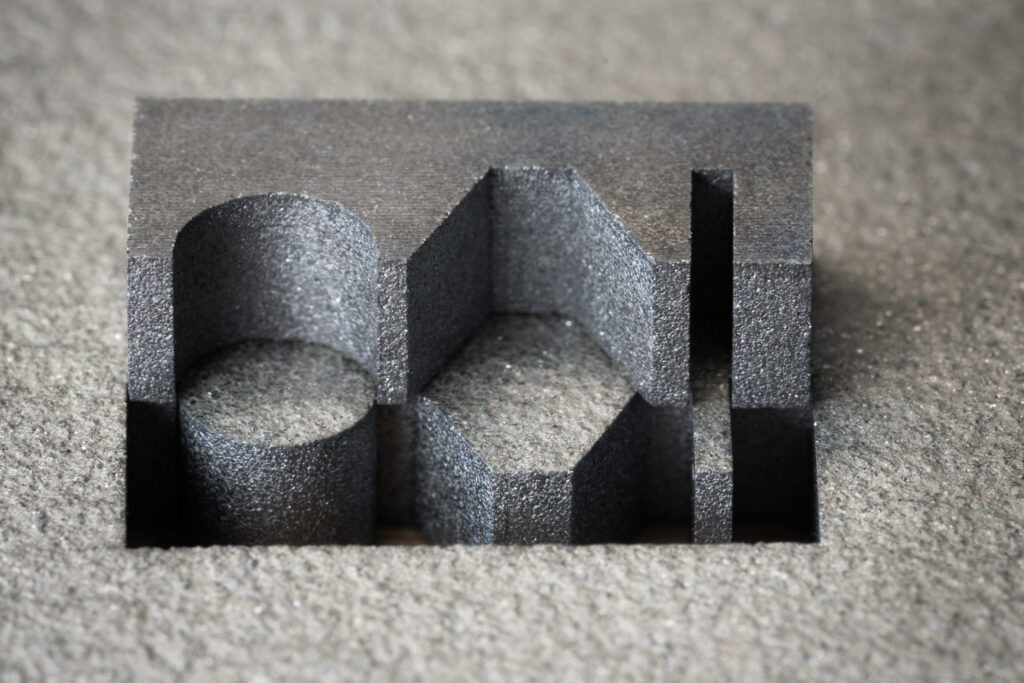

Das Laserfeinschneiden kommt bei einer Vielzahl unterschiedlicher Anwendungsfälle zum Einsatz. Beispiele sind mechanische Präzisionsteile, Elektronikbauteile wie Chips und medizintechnische Komponenten. Neben der Bearbeitung der Außenkontur wird das Laserfeinschneiden auch bei der Herstellung von Sieben mit schlitzförmigen Öffnungen angewendet.

Ein großer Vorteil des Laserfeinschneidens gegenüber anderen Schneidverfahren besteht in der Vielfalt der schneidbaren Materialien. Mit UKP-Lasern kann nahezu jeder Werkstoff abgetragen werden. Das gilt insbesondere auch für sprödharte Werkstoffe wie Glas oder Keramik, die mit mechanischen Verfahren nur unter großem Aufwand oder gar nicht schneidbar sind. Auch für Kompositwerkstoffe wie faserverstärkte Kunststoffe oder Sandwichmaterialien können beim Laserfeinschneiden Ergebnisse von hoher Qualität erzielt werden. Da der Laser zudem ein verschleißfreies Werkzeug ist, ergeben sich insgesamt fertigungs- und kostenseitig spannende Perspektiven.

Welche Laserschneidverfahren gibt es?

(Q)cw-Schneiden

Beim schmelzbasierten Schneiden mit cw-Lasern wird der Laserstrahl meist durch eine Festoptik auf das Werkstück fokussiert. Die Reativbewegung zum Werkstück erfolgt durch ein Achssystem, wobei entweder das Werkstück oder der Laserkopf bewegt werden können. Die Genauigkeiten, Verfahrgeschwindigkeiten und die minimalen Kantenradien sind deshalb über das Achssystem limitiert.

Statt einem wirklich kontunierlichen cw-Laser können auch quasi-kontinuierliche QCW-Laser verwendet werden. Die Pulsdauer liegt in diesem Fall im µs- oder ms-Bereich, sodass der Abtrag auch hier schmelzbasiert erfolgt. Allerdings führt die Leistungsüberhöhung in den Pulsen zu einem stärkeren Schmelzaustrieb aus dem Schnittspalt und zu einem kontrollierteren Wärmeeintrag, sodass die Schnittkanten weniger Schmelzränder und Grate aufweisen als beim konventionellen cw-Schneiden.

Minimal mögliche Schnittspalten liegen bei etwa 50 µm.

Nanosekundenschneiden

Auch das Nanosekundenschneiden ist ein schmelzbasierter Schneidprozess. Allerdings kann der Energieeintrag in das Werkstück durch die kürzeren Pulse kontrollierter erfolgen als beim cw-Schneiden. Je nach Pulsintensität wird der Materialaustrag in Teilen durch Verdampfung hervorgerufen. Somit sind die WEZ und die Schmelzränder kleiner als bei einem cw-Prozess. Die umsetzbaren Leistungen sind etwas geringer als bei cw-Prozessen, sodass die Abtragrate geringer ausfällt. Unter anderem für dünne metallische Bleche (Größenordnung: < 1 mm Stärke) können dennoch effiziente Schnittprozesse erreicht werden.

Die Relativbewegung zwischen Werkstück und Laserstrahl kann mit einem Scanner oder durch eine Festoptik in Kombination mit Achsvorschub erzeugt werden. Somit sind ns-Schneidprozesse in gewisser Weise ein Kompromiss zwischen den hochpräzisen, aber langsamen UKP-Prozessen und den eher groben, aber dafür sehr schnellen cw-Prozessen.

UKP und Wendelschneiden

Beim Laserfeinschneiden mit UKP-Lasern werden in den meisten Fällen galvanometerscannerbasierte Schneidprozesse verwendet. Der Laserstrahl wird durch die Scannerspiegel hochdynamisch in 2D ausgelenkt. Die Geschwindigkeit der Auslenkung kann je nach System deutlich > 10 m/s betragen, die Positionierung kann mit Mikrometer-Genauigkeit erfolgen. Die Synchronisation zwischen der gepulsten Leistungsabgabe des Lasers und den Scannerbewegungen ist hochgenau und Kantenradien < 10 µm sind erreichbar. Somit ist dieser Ansatz zur Herstellung präziser Schnittgeometrien in der Mikrobearbeitung geeignet. Als Nachteil des Verfahrens können die vergleichsweise geringen Abtragraten angesehen werden. Dadurch ist das UKP-Schneiden bei dickeren Materialien (mehr als 1 mm) oder großen Bauteilen meist nicht wirtschaftlich. Hinzu kommt, dass durch die starke Einschnürung des Laserstrahls hin zum Fokus konische Schnittkanten entstehen und das maximal herstellbare Aspektverhältnis (Breite zu Tiefe des Schnitts) auf ca. 1:5 begrenzt ist. Es können Schnittspalte mit einer Breite von wenigen Mikrometern erzielt werden, wenn der Fokus ausreichend klein ist.

Eine Sonderform des UKP-Schneidens ist das sogenannte Wendelschneiden. Hier wird der Laserfokus mithilfe einer Optik, in der ein rotierendes Prisma verbaut ist, entlang einer Spiralbahn nach unten bewegt. Zusätzlich erfolgt der Werkstückvorschub mithilfe eines Achssystems. Dadurch können hochpräzise, senkrechte Schnittkanten erzeugt werden. Durch eine optische Änderung der Spiralbahn sind auch andere, sowohl positive als auch negative Kantenwinkel möglich. Da für die Spiralbewegung Platz benötigt wird, liegen minimale Schnittspalte in der Größenordnung von 50 µm.

Filamentschneiden

Das Filamentschneiden ist ein Spezialverfahren zum Trennen von Glas. Glas ist aufgrund seiner Transparenz für viele Lichtwellenlängen auf der einen und seiner Sprödheit in Kombination mit internen Spannungen auf der anderen Seite nur schwer zu schneiden. Oft treten Fehler wie das Chippig, d.h. das Herausbrechen kleiner Partikel an der Schnittkante, auf.

Beim Filamentschneiden wird zunächst mit einem UKP-Laser eine lokale, innere Modifikation des Glases entlang der gewünschten Schnittkontur vorgenommen. Durch die Modifikation ändern sich für die filamentierten Bereiche unter anderem die optischen, thermischen und mechanischen Eigenschaften. Bei der anschließenden Bearbeitung mit einem CO2-Laser bricht das Glas durch den Wärmeeintrag kontrolliert entlang der Filamentierung. Das Ergebnis sind senkrechte Schnittkanten mit sehr geringer Rauheit und ohne Ausbrüche.

Kommerzielle Prozessköpfe zum Filamentschneiden vereinen oftmals die Filamentier- und CO2-Bearbeitungsoptiken.

Laserwaterjet (LWJ)

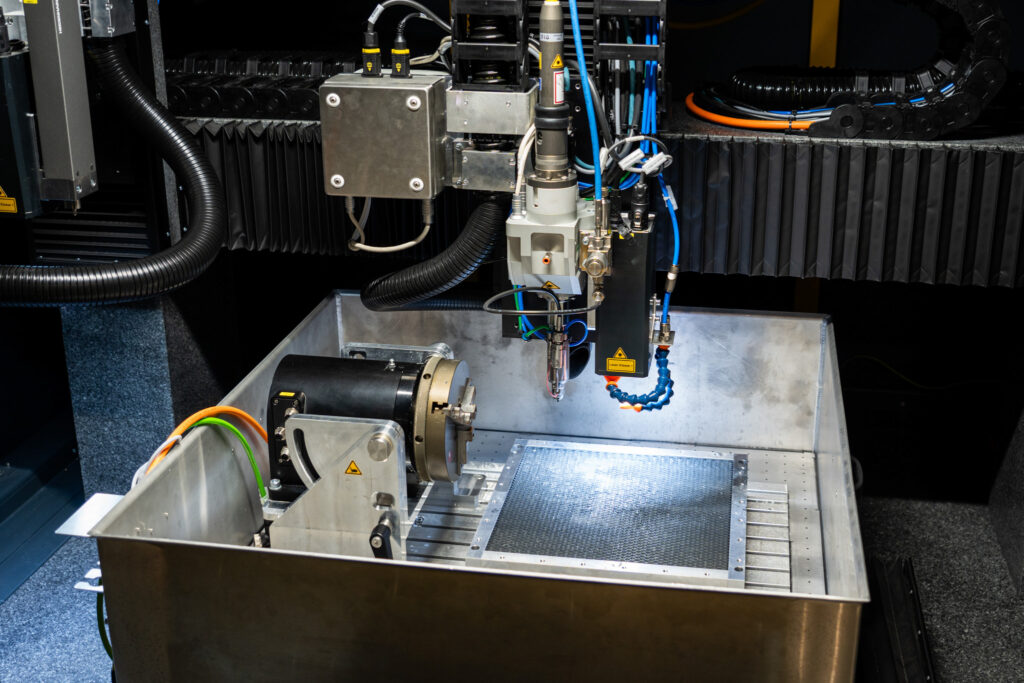

Ein weiterer Sonderbearbeitungsprozess für sprödharte Werkstoffe ist das sog. Laser-Wasserstrahl-Schneiden (LWJ). Hier wird der kollimierte bzw. fokussierte Laserstrahl in einem Wasserstrahl geführt. Durch die internen Totalreflexion wird der Laserstrahl im Wasserstrahl „gefangen gehalten“. Dadurch entsteht ein quasi unendlich langer Laserfokus (im Gegensatz zum UKP-Fokus, der << 1 mm lang ist), solange der Wasserstrahl intakt ist. Wo der Wasserstrahl auf Material trifft, tritt der Laserstrahl aus und trägt Material ab. Als Laser kommen ns-Laser zum Einsatz.

Dieses Verfahren eignet sich insbesondere für das Schneiden von Werkstoffen mit einer Dicke von bis zu 30 mm. Da Platz für den Wasserstrahl benötigt wird, sind die Schnittspalten ca. 50 – 200 µm groß. Die Schnittkanten sind durch die Wasserstrahlführung sehr präzise und senkrecht. Trotz der eher langsamen Schnittgeschwindigkeiten von nur einigen Millimetern pro Minute ist das Verfahren beispielsweise bei der Bearbeitung dicker Keramikbauteile wirtschaftlich interessant, da bei den konkurrierenden mechanischen Bearbeitungsverfahren wie Schleifen hohe Kosten durch Werkzeugverschleiß auftreten. Als Einschränkung ist zu erwähnen, dass keramische Werkstoffe mit zu großer Bandlücke (z.B. Al2O3 mit hoher Reinheit) mit diesem Verfahren nicht bearbeitbar sind, da die Absorption des Laserstrahls nicht ausreicht. Bei anderen Keramiken wie SiC oder Metallen werden dagegen sehr gute Bearbeitungsergebnisse erzielt.

© Pulsar Photonics GmbH.

© Pulsar Photonics GmbH.

Pulsar Photonics bietet mit seiner Laseranlage RDX1000 Laserwaterjet wasserstrahlgeführte Materialbearbeitung an. Weitere Informationen zu den Details der Maschine erhalten Sie unter nachfolgendem Link:

Fazit

Bis hierher wurden verschiedenste Laserschneidverfahren betrachtet. Aus der großen technischen Bandbreite der Verfahren ist ersichtlich, dass es nicht „das“ Schneidverfahren gibt, das sich für alle Anwendungen eignet.

Schon die „einfachen“ Verfahren wie das cw-Schneiden und das UKP-Feinschneiden unterschieden sich erheblich hinsichtlich Bearbeitungsgeschwindigkeiten, Schnittkantenqualität und Genauigkeit. Darüber hinaus gibt es Sonderverfahren für bestimmte Werkstoffe, spezielle Schnittkantenverläufe oder besonders dicke Materialien.

Die Auswahl des richtigen Schneidverfahrens setzt deshalb – wie so oft – eine genaue Analyse der jeweiligen Anwendungsanforderungen und des zu bearbeitenden Werkstoffs voraus. Ebenso ist oftmals das Eingehen gewisser Kompromisse zwischen Bearbeitungsgeschwindigkeit und Qualität erforderlich.

Den hochpräzisen Laserfeinschneidverfahren wie dem UKP-Laserfeinschneiden und den Sonderverfahren wie LWJ wird in den nächsten Jahres eine große Bedeutung in verschiedenen Hightech-Bereichen wie Medizintechnik oder Elektronik/Energietechnik zukommen, in denen kleinste Bauteile mit höchster Präzision bearbeitet werden müssen.

Sie haben Fragen zum Feinschneiden mit Lasern? Zögern Sie nicht uns zu kontaktieren!

Mehr über den Autor:

Dr. Marius Gipperich

Dr. Marius Gipperich ist Key Account Manager bei Pulsar Photonics. Er hat ein abgeschlossenes Studium der Materialwissenschaft und Werkstofftechnik. Im Anschluss promovierte er an der RWTH Aachen im Themengebiet Fertigungstechnik/Lasermaterialbearbeitung und besitzt inzwischen mehr als fünf Jahre praktische Berufserfahrung im Bereich Lasertechnik.