Mikrobearbeitungsverfahren im Vergleich:

Lasermikrobearbeitung, Mikroätzen und Mikrogalvanik

Ein Überblick der Methoden zur Mikromaterialbearbeitung – das Laserverfahren und klassische Bearbeitungen im Vergleich

Dr. Stephan Eifel | 20. November 2024 ᛫ 15 Min.

Die Miniaturisierung, getrieben durch stetig steigende Anforderungen an höhere Leistungsdichten in technischen Bauteilen, ist heute ein zentrales Thema in unterschiedlichsten Bereichen unserer technologischen Welt. Ingenieure und Hersteller stehen folglich vor der Herausforderung, immer leistungsfähige Bearbeitungsverfahren für Oberflächen zu finden und zu entwickeln. Insbesondere die Forderung nach immer kleineren, präziseren und damit leistungsfähigeren Bauteilen aus Branchen wie Elektronik, Medizintechnik, Halbleitertechnik und Mikromechanik treibt die Entwicklung von Mikrobearbeitungsverfahren voran. Aber woher weiß man, welches Verfahren das passende für sein Anwendungsproblem ist?

Dieser Beitrag stellt drei unterschiedliche Verfahren zur Mikromaterialbearbeitung in den Vergleich und zeigt dabei die Vor- sowie Nachteile von konventionellen Methoden wie Mikroätzen und Mikrogalvanik entgegen der Lasermikrobearbeitung auf. Dabei werden die einzelnen Verfahren beschrieben, die verschiedenen erzielbaren Spezifikationen sowie die zu erreichenden Flächen und die Bearbeitungslimits der drei Methoden aufgezeigt:

- Was ist Mikroätzen?

- Was ist Mikrogalvanik?

- Was ist Lasermikrobearbeitung?

- Spezifikationen im Vergleich

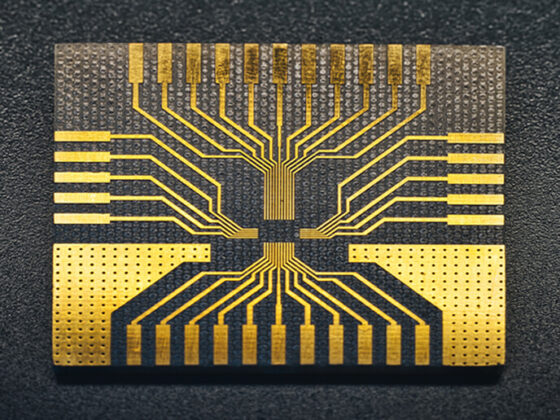

(Laserwaterjet-Verfahren).

© Pulsar Photonics GmbH.

Was ist Mikroätzen?

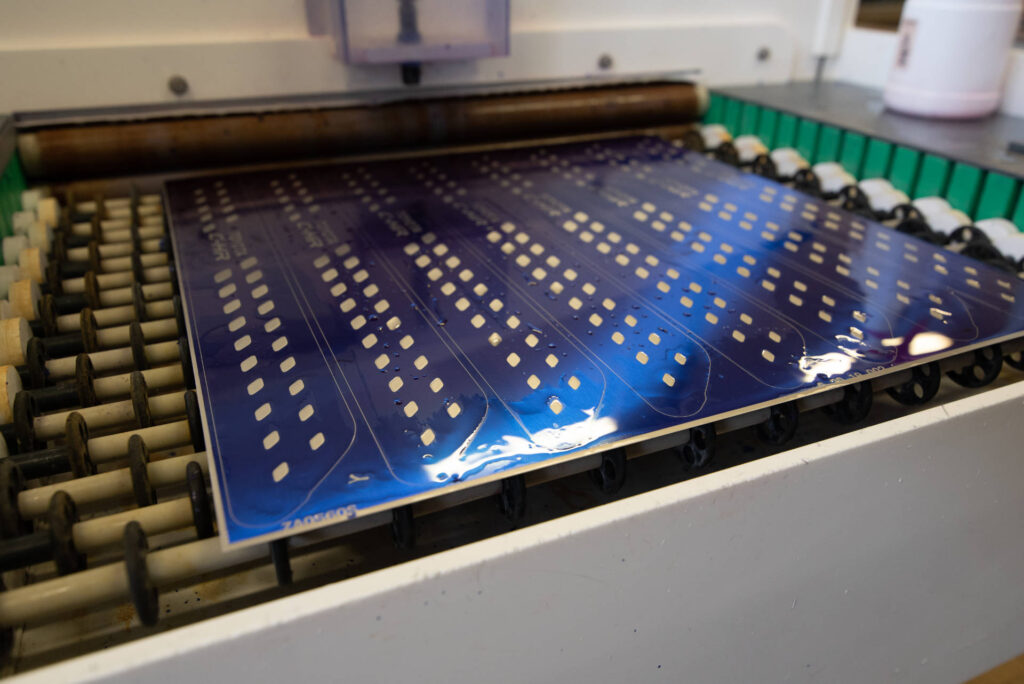

Das Ätzen (auch fotochemisches Ätzen, Säureätzen oder chemisches Fräsen genannt) bezeichnet das chemische Abtragen von Material von der Oberfläche organischer oder anorganischer Materialien durch Anwendung ätzender Stoffe wie beispielsweise Säuren und Basen oder Verbindungen, die mit Wasser stark alkalisch oder sauer reagieren. Eine Ätztechnik auf Mikroskala bezeichnet man als Mikroätzen.

Bei diesem Verfahren werden Metalle oder andere Materialien zur Formgebung des Ätzprozesses häufig mit einem zusätzlichen lichtempfindlichen Material – einem Foto- oder Abdecklack – beschichtet. Das kann sowohl einseitig, als auch beidseitig geschehen. Der trockene oder flüssige Fotolack wird anschließend über eine Schablone oder Maske mit dem gewünschten Muster belichtet. Die belichteten Bereiche des Fotolacks werden chemisch verändert und härten aus. Über eine Entwicklerlösung werden alle nicht belichteten Bereiche entfernt. Das Metall wird daraufhin mit der Ätzlösung in Verbindung gebracht. Die ungeschützten Bereiche des Metalls werden aufgelöst und es entsteht eine gewünschte Mikrostruktur.

Das chemische Ätzen wird z.B. bei der Herstellung von metallischen Präzisionsteilen, Schaltkreisen oder Modellbauteilen angewendet.

Spezifikationen

- Materialdicken von 10 µm bis 2,5 mm

- Formkomplexität: runde Löcher, scharfe/gerade/profilierte Kanten, glatte, grat- und spannungsfreie Teile

- Material (Metalle): Stahl und nicht rostende Stähle, Nickel und Nickellegierungen, Kupfer und Kupferlegierungen, Aluminium

- Tiefe der Strukturen: Standardstrukturgröße von 0.075 mm

- Minimal erzielbare Toleranzen liegen bei ca. 5µm

- Das maximal erzielbare Aspektverhältnis (Verhältnis Strukturgröße zu Materialstärke) liegt bei etwa 1:1

Die Flächen, die mit dem Mikroätzen bearbeitet werden können, variieren je nach den spezifischen Anforderungen der Anwendung, den verwendeten Materialien und den eingesetzten Ätzverfahren. Grundsätzlich ermöglicht das Mikroätzen in erster Linie die Bearbeitung von Oberflächen auf mikroskopischer Ebene, wobei die erzielbaren Strukturgrößen im Mikro- und Submikrometerbereich liegen.

Bleche mit einer Dicke zwischen 0,010 mm und 2,5 mm und einer Fläche von typischerweise bis zu 600 mm x 1500 mm sind für das chemische Ätzen geeignet. Je dicker das Bauteil ist, desto länger dauert das Ätzen, d. h. Metalle über 2,5 mm sind oft unwirtschaftlich zu bearbeiten.

Vorteile vom Mikroätzen

- Die standardmäßigen Mindesttoleranzen für das Ätzen liegen bei ± 10 % der Metalldicke oder ± 0,020 mm

- Realisierung von komplexen geometrischen Formen und Strukturen auf mikroskopischer Ebene

- Hohe Wiederholgenauigkeit

- Kosteneffizienz für Massenproduktion: relativ große Stückzahlen aus metallischen Flachbauteilen können kostengünstig mikrostrukturiert oder zu Mikroteilen geätzt werden

- Geringer Materialverlust: Im Vergleich zu einigen anderen Fertigungsverfahren ist der Materialverlust beim Mikroätzen oft geringer

- Geringe Eigenschaftsveränderung im Material

Limitierungen beim Mikroätzen

Die Ätztechnik, obwohl vielseitig einsetzbar, weist einige wesentliche Einschränkungen auf:

- Die Auswahl der Materialien ist aufgrund der chemischen Beständigkeit gegenüber dem Ätzmittel begrenzt: es werden daher vorrangig Metalle geätzt, seltener Gläser und Halbmetalle (z.B. Silizium)

- Das limitierte Aspektverhältnis von nur 1:1 limitiert die Formgebung z.B. bei technischen Sieben, die minimale Strukturgröße bei Bohrungen wird damit stark von der Materialstärke abhängig und umgekehrt.

- Ein weiterer wichtiger Aspekt betrifft die Umweltbelastung: einige Ätzmittel sind umweltschädlich. Daher erfordert der sichere Umgang mit und die Entsorgung von Ätzmitteln besondere Aufmerksamkeit und Sorgfalt. Mit Blick auf Produktionsrichtlinien der Regierungen für die industrielle Produktion ist dieses Verfahren daher für eine langfristig nachhaltige Produktion nur sehr eingeschränkt einsetzbar.

- Für Bauteile mit hoher Materialstärke >2mm erweist sich der Bearbeitungsprozess meist als nicht wirtschaftlich.

Was ist Mikrogalvanik?

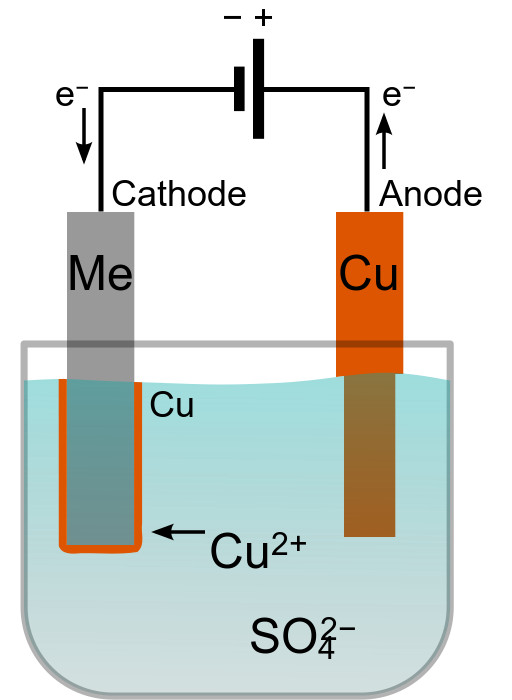

Mikrogalvanik, auch als Mikroelektrochemie, Mikro-Galvanisierung oder Electroforming bekannt, bezeichnet die elektrochemische Abscheidung metallischer Niederschläge, also einer stofflichen Abscheidung auf Werkstücke in einem elektrolytischen Bad.

Hierbei wird elektrischer Strom (Gleichstrom) durch ein elektrolytisches Bad geleitet. Am Pluspol (Anode) befindet sich in der Regel ein Metall wie Kupfer oder Nickel, welches im Bad aufgelöst und zum Minuspol (Kathode) transferiert wird. Die im elektrolytischen Bad gelösten Metallionen lagern sich durch Reduktion auf einem Werkstück ab, das mit dem Minuspol elektrisch verbunden ist und so als Kathode dient. Der Gleichstrom wandelt die metallischen Ionen in Atome um, die sich kontinuierlich auf den elektrisch leitenden Bereichen des Materials ablagern, bis die gewünschte Metalldicke erreicht ist.

Häufig ist vor dem galvanischen Prozess eine Vorbehandlung des Werkstücks notwendig. Wie auch beim Mikroätzen erfolgt die Formgebung meist durch eine Beschichtung mit einem Fotolack. Dabei wird auf die zu beschichtende Oberfläche ein Fotolack aufgetragen und dieser anschließend selektiv belichtet. Der unbelichtete Fotolack wird im Anschluss abgewaschen. In den so freigelegten Bereichen kann im nachfolgenden Schritt eine galvanische Beschichtung stattfinden, während die belichteten Bereiche nicht stromleitend sind und damit in diesem Bereichen keine Abscheidung stattfindet.

Das Verfahren wird in verschiedenen Industrien eingesetzt, darunter Elektronik, Mikrosystemtechnik, Medizintechnik oder Sensorherstellung.

Spezifikationen

- typische Präzision eines elektrogeformten Teils liegt bei 1 bis 2 μm

- Materialien: Nickel, Kupfer

- Aspektverhältnis (TR/WR) bis 1:1

- Werkstückgröße typischerweise bis zu 1370 x 1370 mm

- Dicke des Fotolacks: 6 – 10 µm

- Miniaturisierte Löcher bis zu 2 µm

- Gratfrei

- Verschiedene Galvanikbehandlungen möglich

- lateral beliebige Freiformgeometrien

Mit der Mikrogalvanik-Technologie lassen sich typischerweise Materialflächen mit einer Größe von bis zu etwa 1400 mm x 1400 mm bearbeiten.

Vorteile der Mikrogalvanik

- extreme Genauigkeit durch Aufbau von einzelnen Atomlagen

- Verhältnismäßig geringe Kosten

- Reproduzierbarkeit vom Prototyp bis zur Massenproduktion

- Entwurfsfreiheit

- Kurze Durchlauf- und Fertigstellungszeit

- Gerade Seitenwände, grat- und spannungsfrei

- Mehrschichtige hohe Strukturauflösung

- konische verstopfungssichere Lochform (Bohren)

- geringe Veränderung der Materialeigenschaften

Limitierung der Mikrogalvanik

- Die Materialbearbeitung mittels Mikrogalvanik findet bei einem Aspektverhältnis von 1:1 seine Grenzen.

- Begrenzte Materialauswahl: Als Beschichtungsmaterial kommen nur Kupfer, Nickel und Nickellegierungen in Frage

- Die Bearbeitung von gekrümmten Bauteilen ist aufgrund der Auslegung der Technologie für Flachgeometrien meist nicht möglich.

Was ist Lasermikrobearbeitung?

Die Lasermikrobearbeitung mit CW, QCW oder Ultrakurzpulslaserstrahlunng (UKP-Lasern oder engl. Ultrafast-Laser) ist ein breit einsetzbares digitales Verfahren für die Oberflächenbearbeitung, das Mikrobohren oder das Feinschneiden von komplexen Bauteilen aus nahezu jedem Material mit höchster Präzision. Dieses Verfahren steht somit mit der Galvanik- und Mikroätztechnologie in Konkurrenz. Es ermöglicht die Erzeugung von Mikrostrukturen, Gravuren, Schnitte und Bohrungen in verschiedenen Materialien wie Metallen, Kunststoffen, Keramiken und Halbleitern. Man unterscheidet hier zwischen drei Hauptprozessen:

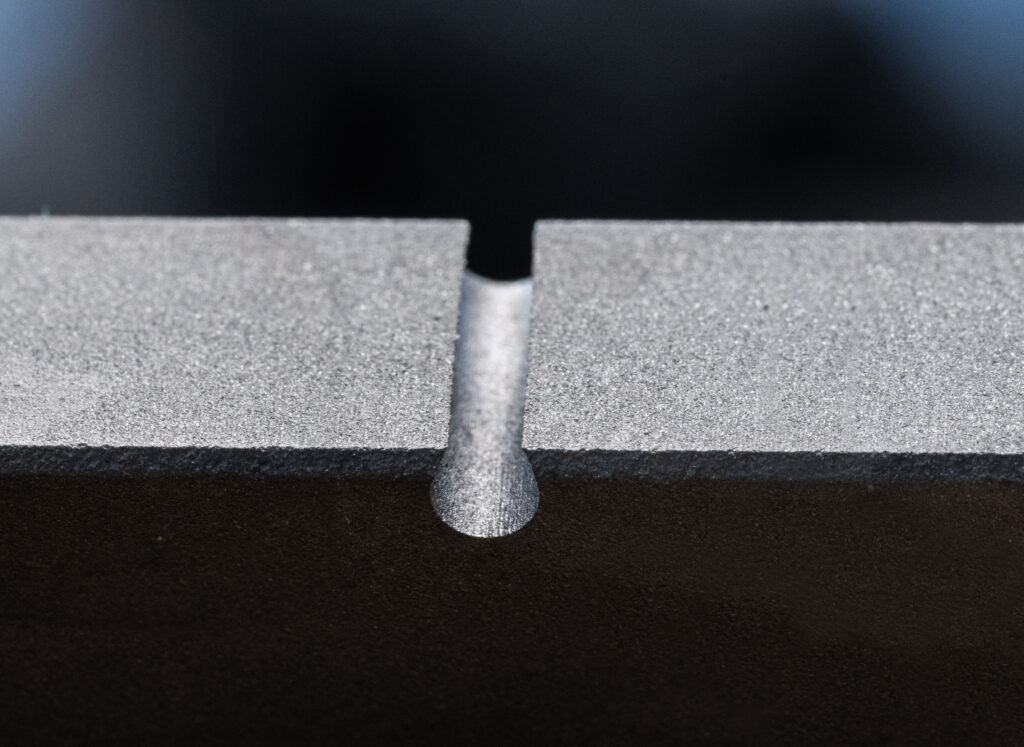

Das Mikrobohren mittels Laserstrahlung ermöglicht das werkzeuglose und verschleißfrei Bearbeiten sämtlicher Werkstoffe mit höchster Präzision. Lasermikrobohren ist aufgrund der hohen Anforderungen einer thermisch reduzierten Einwirkung auf das Werkstück nur mit einem UKP-Laser möglich. QCW-Laser werden voranging für das schmelzlastige Bohren von Metallen mit Materialstärken ab ca. 1mm eingesetzt.

Das Lasermikrostrukturieren mit

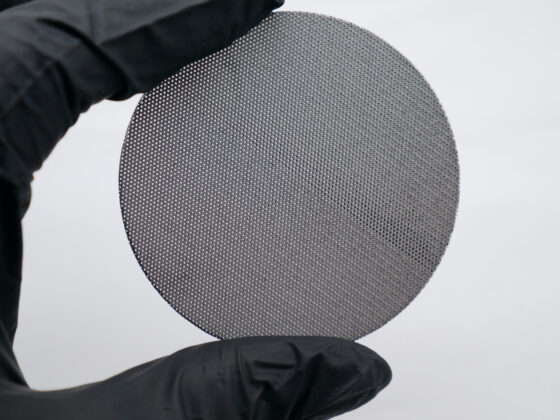

einer Präzision bis in den sub-Mikrometerbereich ist ebenfalls nur mit einem UKP-Laser möglich. Die Präzision findet sich sowohl entlang der Werkstückoberfläche als auch in der z-Tiefe wieder. Typische Aspektverhältnisse betragen 1:5. Zudem lassen sich gezielt Oberflächeneigenschaften von Bauteilen beeinflussen. Hier spricht man von der Oberflächenfunktionalisierung.

Laserfeinschnitte mit QCW- und KP-Laser sind häufig nicht gratfrei und daher nur eingeschränkt oder für dickere Materialien interessant, bei denen durch den Schmelzaustrieb gesteigerte Prozessgeschwindigkeiten erforderlich sind. Hochpräzise Geometrien ohne Schmelzaufwürfe und mit vernachlässigbarem thermischem Einfluss erfordern einen UKP-Laser. Mit dem Ultrakurzpulslaser lassen sich insbesondere Flachmaterialien präzise und mit hoher Kantenqualität schneiden.

- Bohrdurchmesser 5 – 100 μm

- Materialstärke bis zu 2 mm, UKP Laser bis typ. 300 µm.

- hohe Aspektverhältnisse bis 1:20

- Kantenradius bis zu < 10 μm

- Materialien: Keramiken, Metalle, Polymere, Glas

- Strukturauflösung: typ. ab 5 µm

- Oberflächenrauheit: typ. Ra = 1 µm, kleinere Rauheiten durch Laserpolitur

- Aspektverhältnis 1:3

- Materialstärke: 5-300 µm

- So gut wie alle Materialien bearbeitbar: Edelstahl, Hartmetall, Aluminium, Keramik, Glas, Halbmetalle, Polymere, sprödharte Materialien

- Gratfrei

- kleine Schnittfugen, geringe WEZ

- Materialstärken bis zu 700 μm

- Aspektverhältnis bis 1:5, Laser Waterjet bis zu 1:100

- Kantenradius bis zu < 10 μm

- Materialien: Keramiken, Glas, Metalle, Polymere

- flexible Geometrien

Dabei hat jedes Verfahren seine eigenen Spezifikationen. Aus dem Grund muss für jede Anwendung das geeignete Verfahren gewählt werden – auch eine Kombination der Prozesse ist möglich.

Das Besondere: Die Verwendung des Ultrakurzpulslasers ermöglicht eine Bearbeitung mit geringer thermischer Schädigung des Materials sowie eine hohe Strukturauflösung ohne Schmelzaufwürfe.

Die zu bearbeitende Fläche, die durch die Lasermikrobearbeitung erzielt werden kann, ist lediglich durch den Verfahrbereich der Achssysteme begrenzt. Deshalb sind sowohl kleine Flächen im Bereich von 200 mm x 200 mm als auch größere im Bereich 500 mm x 500 mm sowie neuerdings auch Materialflächen im Quadratmeterbereich herstellbar.

Lesen Sie alles über die Vorteile der Lasermaterialbearbeitung mit UKP-Lasern

Vorteile der Lasermikrobearbeitung

- hohe Reproduzierbarkeit

- Mehrschicht- sowie Multimaterialbearbeitung möglich

- Gratfreiheit

- Hohe laterale Strukturauflösung bis zu 1 µm (bei Verwendung UKP-Laser)

- Freie Materialwahl, Bearbeitung auch von Keramik, Polymeren, Glas, Verbundmaterialien zusätzlich zu Metallen

- Höchstmaß an Geometrie- und Materialflexibilität

- Großflächige Materialbearbeitung

- Geringe Oberflächenrauheiten

- Höchste Präzision

- Berührungslose & verschleißfreie Bearbeitung

- Automatisierungsmöglichkeiten durch digitale Natur der Technologie

- Hohe Aspektverhältnisse darstellbar (deutlich höher als bei Mikroätzen und -galvanik)

- Bohrungen: hohe Packungsdichten herstellbar

- Bearbeitung von 3D-Bauteilen (nicht nur Flachgeometrien)

Limitierung der Lasermikrobearbeitung

Neben den vergleichsweise hohen Kosten war die Lasermikrobearbeitung bisher dazu geeignet große Volumina zu entfernen. Allerdings sind heutzutage UKP-Laserstrahlquellen mit hohen mittleren Leistungen im Multi-Hundert-Watt-Bereich verfügbar, was eine entsprechende Skalierung von Bearbeitungsprozessen erlaubt. Aus diesem Grund ergeben sich zunehmend neue Anwendungsfelder für die präzise Lasermaterialbearbeitung mittels UKP-Laserstrahlung. Zudem macht eine Prozessbeschleunigung mittels spezieller Optiksysteme auch die Produktion von großflächigen Bauteilen wirtschaftlich möglich. Dazu wurden neue Maschinenplattformen entwickelt (vgl. RDX 2800 – Großflächige Lasermikrobearbeitung) mit denen auch große Flächen wirtschaftlich mit Ultrakurzpulslasern bearbeitet werden können.

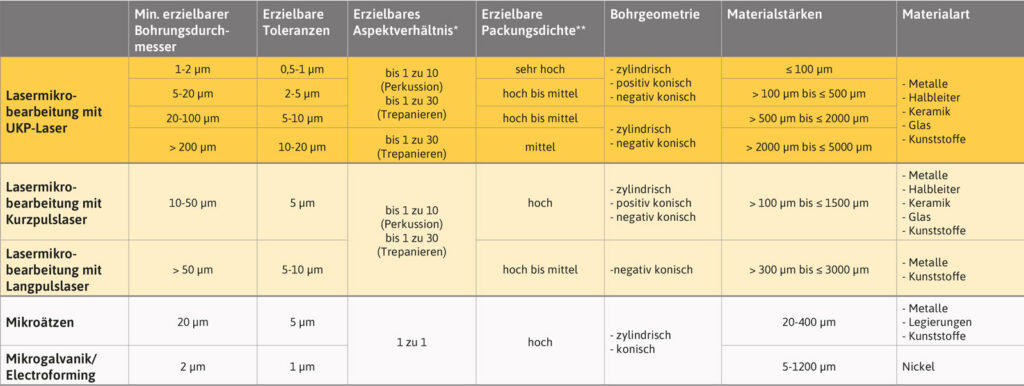

Spezifikationen der Lasermikrobearbeitung im Vergleich

Zusammenfassung: Die Drei Technologien im Überblick

Die Fertigungsverfahren des Mikroätzens, der Mikrogalvanik und der Lasermikrobearbeitung bieten jeweils spezifische Vor- und Nachteile, die bei der Suche nach einem passenden Produktionsprozess für ein bestimmtes Bauteil berücksichtigt werden müssen.

Das fotochemische Mikroätzen zeichnet sich durch hohe Präzision, Wiederholgenauigkeit und kostengünstige Produktion aus. Allerdings sind vorrangig Metalle bearbeitbar, die erzielbaren Toleranzen liegen bei etwa 5 µm und einige Prozesse sind relativ zeitaufwändig. Das Aspektverhältnis ist auf etwa 1:1 begrenzt. Die Verwendung von chemischen Ätzstoffen bringt die besondere Vorsicht bei der Schadstoffentsorgung mit sich und der Einsatz chemischer Produktionsverfahren ist mit Blick auf eine Nachhaltige Produktion zunehmend reguliert. Die Größe der zu bearbeitenden Materialien ist typischerweise auf 600 mm x 1500 mm begrenzt.

Die Mikrogalvanik bietet eine extreme Genauigkeit durch den Aufbau von einzelnen Atomlagen. Die Fertigung präziser Metallteile und die Möglichkeit, komplexe Mikrostrukturen relativ kostengünstig herzustellen, sind vorteilhaft. Aber auch hier kommt nur eine eingeschränkte Materialauswahl wie Kupfer, Nickel oder Nickellegierungen für die Bearbeitung in Frage. Das Aspektverhältnis ist auf 1:1 begrenzt. Die Materialbearbeitung mit Galvanik-Verfahren ist auf eine Größe von typischerweise etwa 1400 mm x 1400 mm limitiert.

Die Lasermikrobearbeitung mit Ultrakurzpulslasern ermöglicht eine breite Anwendbarkeit auf nahezu alle Materialien und bietet höchste Präzision, laterale Strukturauflösung und Geometrieflexibilität. Insbesondere das Aspektverhältnis kann je nach Verfahren von 1:3 (Laserstrukturierung) über 1:30 (Wendelbohren) bis zu 1:100 (Laser Waterjetschneiden) sehr hoch gewählt werden. Die Bearbeitung von 3D-Bauteilen sowie die Automatisierungsmöglichkeiten sind weitere Pluspunkte. Die Kosten eines Laserbearbeitungszentrums sind zwar vergleichsweise höher, neue Ansätze für die Skalierung der Mikrobearbeitung erlauben mittlerweile aber die Produktivität der Prozesse mithilfe von Multistrahltechnologien zu steigern und damit eine konkurrenzfähige Kostenstruktur herzustellen.

Für eine gesteigerte Präzision der Bearbeitung und eine nahezu materialunabhängige Bearbeitung werden insbesondere UKP-Laser eingesetzt. Eine Skalierung durch eine parallele Prozessführung mit mehreren Laserstrahlen und eine damit verbundene Kostenreduktion ist bei den beiden konventionellen Technologien so nicht möglich.

Welche Möglichkeiten zur Prozessbeschleunigung in der Lasermaterialbearbeitung sind heutzutage möglich?

Mehr über den autor:

Dr. Stephan Eifel

Dr. Stephan Eifel ist einer der drei Geschäftsführer von Pulsar Photonics und Laserenthusiast! Im Rahmen seiner Arbeit als wissenschaftlicher Mitarbeiter am Fraunhofer Institut für Lasertechnik in Aachen gründete er im Jahr 2013 mit seinen Mitstreitern Dr. Jens Holtkamp und Dr. Joachim Ryll das Unternehmen.