Case Study: Entwicklung und Bau einer Laserbohrmaschine für die Serienfertigung

Vorstellung des Entwicklungsprozesses einer Laserbohranlage für die Massenproduktion an einem Fallbeispiel bei Pulsar Photonics

Dr. Frank Zibner | 16. Mai 2024 ᛫ 15 Min.

Die vorgestellte Case-Study stellt anhand eines Kunden die Auslegung und Realisierung einer hochautomatisierten Laserbohranlage für die Serienfertigung vor. Dabei wird auf die Herausforderungen des Projektes, die durchlebten Pit-Falls sowie die Learnings eingegangen und erläutert, wie durch eine konsequente, hochmotivierte Teamleistung gemeinsam mit dem Kunden ein herausragendes Anlagenkonzept entstehen konnte. Die hier dargelegte Produktionslösung ist bereits mehrfach realisiert und hat über mehr als zwei Jahre Robustheit, Verfügbarkeit und Prozessqualität bewiesen.

Zur Vorstellung der Case Study gehen wir auf folgende Punkte ein:

- Konventionelle Verfahren vs. automatisierte Laserbohrprozesse

- Beschreibung des Fallbeispiels

- Projektinhalt

- Potentiale einer Laserbohranlage für die Produktion von Massenstückzahlen

- Kooperation

- Herausforderungen

- Ergebnis der Zusammenarbeit

Erfahrungen der vergangenen Jahre haben gezeigt, dass sowohl unsere internen als auch unsere externen Kunden ein vergleichbares Anforderungsprofil an ein Automatisierungslevel von Laserbohrmaschinen in der Serienfertigung haben. Der Wunsch nach höheren Automatisierungsgraden, vernetzten und digitalen Maschinenschnittstellen sowie einer robusten und zuverlässigen Maschinenplattform stehen dabei im Vordergrund. Werden einzelne Aspekte hier vernachlässigt, ist das gesamte Konzept gefährdet.

Oft bekommen wir zu hören, dass zugesicherte automatisierte Leistungen von alternativen Maschinenkonzepten die Erwartungen nicht in vollem Maße erfüllen.

Der Nutzer sieht sich dann mit einem teilweise automatisierten Prozess konfrontiert. Dies bedingt manuelle diskrete Eingriffe und bindet damit nicht kalkulierte Kapazitäten und senkt signifikant die Produktivität.

warum konventionelle Bohrprozesse durch automatisierte Laserbohranlagen substituieren?

Insbesondere die Nutzung eigens entwickelter Laserbohranlagen durch das Laseranwendungszentrum von Pulsar Photonics über mehrere Jahre und die konsequente Erhebung von Nutzer- und Maschinendaten haben kontinuierlich die Qualität unserer Laserbohrmaschinen für die Serienfertigung gesteigert. Im Fokus steht hier das Verständnis des Kundennutzens und die Ableitung von hochpräzisen Anforderungsprofilen.

Durch die Nutzung von etablierten Systemlösungen zusammen mit einer ausgereiften, auf die Laserbearbeitung spezialisierten Software, kann Pulsar Photonics in der Serienproduktion beim Laserbohren technische Verfügbarkeiten von mehr als 95 % erzielen. Dabei kann die Laserbohrmaschine im Mehrschichtbetrieb 24/7 betrieben werden. Unser fundiertes Prozesswissen führt zu einer Prozessfähigkeit von 1,4 oder höher. Dies sind weniger als 20 Fehlteile bezogen auf eine Million Produkte. Die Prozesssicherheit beträgt je nach Laserbohrprozess dabei 4 σ bis 5 σ. Für ein entsprechendes Analgenkonzept arbeiten wir dabei zu 100 % kundenorientiert und erarbeiten gemeinsam ein Maschinenkonzept welches sowohl die Leistung erbringt als auch ideal zu den Bedürfnissen und Anforderungen unserer Kunden passt.

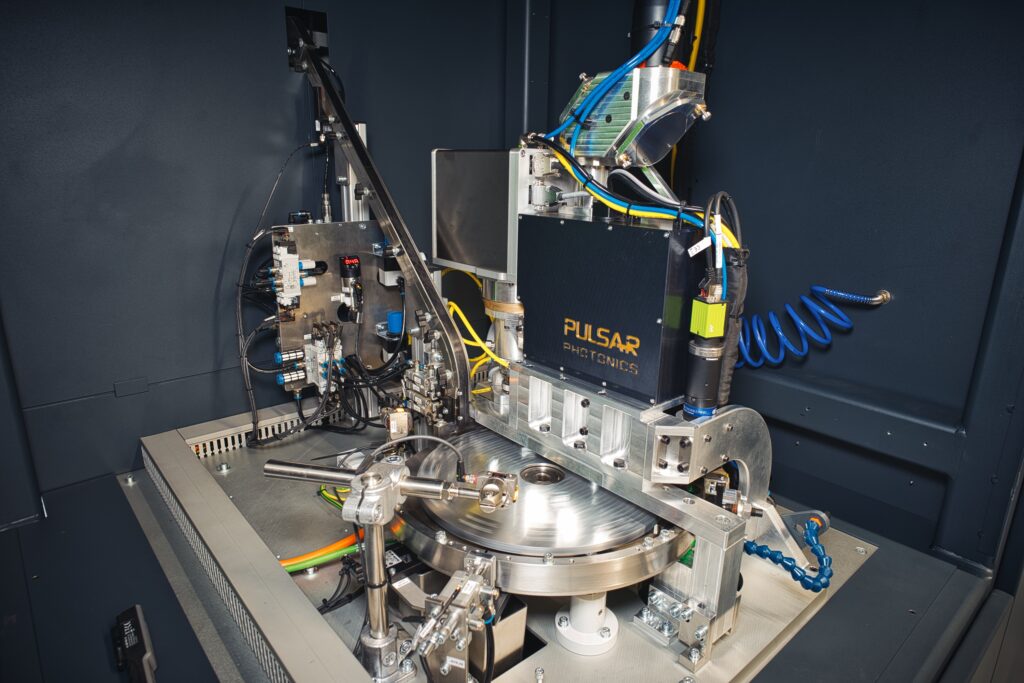

Eine Übersicht zur Anlagenlösung P1000 automatic von Pulsar Photonics aus dem vorliegenden Fallbeispiel erhalten Sie hier

Das Fallbeispiel:

Spiralbohrung als Konventionelles Bohrverfahren ablösen

Mit mehr als 60 Jahren Erfahrung und einer internationalen Aufstellung bringt unser Kunde mit Sitz in Deutschland die notwendige Expertise und Erfahrung im Umgang mit hohen Stückzahlen in der automatisierten Fertigung mit. Bis vor wenigen Jahren konnte er aber keine Expertise für Laserbohrtechnologien im Unternehmen vorweisen.

Der Schritt hier konventionelle Bohrverfahren, in diesem Fall das Bohren mittels Spiralbohrer, durch technologisch weiterentwickelte Verfahren abzulösen, hat sowohl Kunde als auch Maschinenbauer vor Herausforderungen gestellt.

Bei dem zu bohrenden Halbzeug handelt es sich um eine Messinghülse mit einer geplanten Produktionsstückzahl von mehr als 100 Millionen pro Jahr. Dabei sind drei unterschiedliche Varianten zu unterscheiden:

- Variante 1: zwei Durchgangsbohrungen mit einem Durchmesser von jeweils 1,1 mm

- Variante 2: zwei Durchgangslöcher mit jeweils 0,7 mm Durchmesser

- Variante 3: eine Zentralbohrung mit einem Durchmesser von 1,9 mm.

Herausforderung des Kunden

Die Materialdicke beträgt für alle Varianten ca. 2,5 mm. Die äußere Hülsengeometrie ist für alle Varianten identisch. Die zum Zieldurchmesser vergleichsweise hohe Materialdicke schließt das Stanzen als klassisches und kosteneffizientes Fertigungsverfahren aus. Als alternatives Fertigungsverfahren wurde zunächst das Kernlochbohren mittels Spiralbohrer eingesetzt.

Durch hohe geforderte Taktraten von mindestens 120 Stück/min verbleibt für den Bohrprozess nach Zustellung der Hülse in der Hauptbearbeitungszeit ca. 0,1 bis 0,2 sec. Eine Zwillingsbohrmaschinen hat hier an zwei versetzten Bearbeitungspositionen jeweils einen Spiralbohrer bei extrem hohen Rotationszahlen und sehr schnellem Vorschub für die Herstellung der zwei Zündlochbohrungen eingesetzt.

Der Spiralbohrer weist hierbei stets ein leichtes Untermaß auf, sodass z.B. für die 0,7 mm Durchgangsbohrungen ein Spiralbohrer mit einem Durchmesser von 0,65 mm eingesetzt wird. Die hohen mechanischen und thermischen Belastungen während des Bohrprozess führen dazu, dass die Lebensdauer der Spiralbohrer undefiniert begrenzt ist. Ein Abbrechen, Abrutschen oder Abknicken der Spiralbohrer ist damit unabdingbar und stellt eine hohe Verschleißkomponente der Zwillingsbohrmaschine dar.

Durch stark variierende Defektzeiten (MTBF – mean time between failure) der Spiralbohrer können diese nicht mit Voraussicht getauscht werden und sind somit erst im Defektfall zu wechseln. Damit stellt der Defektfall eine direkte und unplanbare Produktionsunterbrechung dar.

In diesem Szenario muss der Anlagenbediener den Prozessbereich reinigen, die Bruchstücke des Spiralbohrers auffinden und entfernen sowie die betroffene Messinghülse ausschleusen. Die Prozesshilfsmittel wie Bohrflüssigkeit und die massive Spanerzeugung führen hierbei zu möglichen Beeinträchtigungen im Wartungsfall und sorgen zudem für mehrfache planmäßige Reinigungsunterbrechungen während eines normalen Schichtbetriebes. Dies reduziert ebenfalls die effektive Produktivität der Zwillingsbohrmaschine.

Zusammenfassend sind folgend die Nachteile dieser Fertigungstechnologie für den anvisierten Anwendungsfall aufgelistet:

- Bruch, Verzug oder anderweitige Beschädigung des Spiralbohrers mit unmittelbarem Maschinenstopp zwecks Behebung

- Einsatz von prozessunterstützender Flüssigkeit (Bohrschmiermittel) führt zu erhöhtem Reinigungsaufwand von Maschine und Produkt (Messinghülse)

- Hohe Kosten durch Betriebsmittel, insbesondere Ersatz der Spiralbohrer

- Spanbildung im Maschinenraum erfordert engmaschiges manuelles Reinigen und erhöht somit die Equipment Down-Time

Lesen Sie auch die Case Study zum Thema: Bau einer Lasermaschine für die Medizintechnik

Vom Potential zur Innovation

Vorteile & Potentiale einer Laserbohranlage im Serienbetrieb für Massenstückzahlen

Bei der Zwillingsbohrmaschinen handelt es sich um ein fast 20 Jahre altes Konzept, welches keinerlei Anbindung an digitale Produktionsstraßen ermöglicht und die Bearbeitungsqualität nicht in-line ausgewertet werden kann.

Um hier sowohl die Herstellungseffizienz zu erhöhen als auch Themen der Maschinenvernetzung und Digitalisierung zu adressieren, starteten wir gemeinsam Anfang 2020 ein Projekt um eine innovative, smarte und effiziente Laserbohranlage für den reibungsfreien Serienbetrieb zu entwickeln. Schnell wurde gemeinschaftlich eine Spezifikationsbeschreibung sowie ein Anforderungskatalog für die zu entwickelnde Serienlaserbohranlage aufgestellt. Die Schwerpunkte lagen dabei auf den nachfolgenden Aspekten:

- Eine Maschineneinhausung, welche möglichst alle Komponenten und Zusatzsysteme vollständig integriert

- Zwei Bearbeitungsstationen mit einer Mindestleistung von jeweils 120 Stück/min

- Trockener Bearbeitungsprozess ohne weitere prozessunterstützende Mittel (ausgenommen Druckluft als Prozessgas für das Laserbohren)

- „saubere Bearbeitung“, welche keinen nachgeschalteten Reinigungsprozess der Hülsen erfordert

- Digitales Wechseln der Bearbeitungsjobs für die drei unterschiedlichen Produktvarianten

- Integration einer in-line Prozessüberwachung mit 100 % Kontrolle und gesteuerte NIO Ausschleusung

- Innovative und digitale Maschinensteuerung mit Prozessregelkarte, QM-Regelkarte und erweiterten Features wie Schichtzähler, Effizienzauswertung und vorhersagbarer Wartung

- Vernetzbarkeit der Produktionsmaschine mit vor- und nachgeschalteten Anlagen innerhalb der Fertigungsstraße

- Weitestgehend systemunterstützte und automatisierte Reinigungsprozesse, wenn erforderlich

- Technische Verfügbarkeit > 90 %

- Mehr als 95 % Gutteile

- Befähigung der Produktionsmaschine im Dreischichtbetrieb an bis zu 350 Tagen im Jahr

Parallel zum Maschinenprojekt wurden im Rahmen von Prozessoptimierungsstudien die idealen Prozessparameter für ein Laserbohrprozess mittels Multi-KW-CW-Laser ermittelt.

Die Innovation der kombinierten Nutzung eines Galvanometerscanners in Verbindung mit einer eigens entwickelten Festoptik haben den technologischen Durchbruch herbeigeführt.

Innerhalb von weniger als 10 ms kann eine Durchgangsbohrung erzeugt werden. Durch hohe Sprunggeschwindigkeiten des Galvanometerscanners im Bereich von mehreren m/s vergehen nur wenige µs zwischen den beiden Bohrungen innerhalb einer Hülse. Dies erfolgt innerhalb einer Bearbeitungsposition. Unter Einbeziehung weiterer Prozessschritte wie bespielweise die Aufschaltung eines Prozessgases mit einem Prozessgasdruck im Bereich von 8-10 bar kann die gesamte Hauptbearbeitungszeit auf ca. 25 ms reduziert werden.

Kompetenz mit partnerschaftlicher Kooperation

Die partnerschaftliche Zusammenarbeit mit regionalen Unternehmen für die Zuführtechnik und kamerabasierte Auswertungen haben ein Maschinenkonzept ermöglicht, welches bei einer Leistung von bis zu 300 Teilen pro Minute, aufgeteilt auf zwei Bahnen, 100 % der Hülsen richtig orientiert zustellt, definiert führt, sicher positioniert und das Laserbohrergebnis vollständig quantifiziert.

Ein Vibrationsförderer mit zwei Ausläufen tacktet die Hülsen in ein Rundlaufrad ein. Dies stellt von Nest zu Nest schneller als 100 ms zu. Ein hochtechnologisches Spin-Off aus dem Fraunhofer Institut für Produktionstechnik hat ein autarkes kamerabasiertes QM-System entwickelt, welches innerhalb von 100 ms den Boden der Zündglocke der Hülsen vermisst, die Bohrdurchmesser ermittelt und auf Zielwerte überprüft sowie die Abweichung zueinander auswertet und die Position innerhalb der Zündglocke bewertet.

Herausforderung: Wohin mit dem Materialabtrag?

Die größte Herausforderung war die Abführung des geschmolzenen Materials sowie der entstehenden Kleinstpartikel. Zunächst haben Anhaftungseffekte dazu geführt, dass sich Messinggebilde um und innerhalb des Bewegungssystems aufgebaut haben, was schlussendlich zu einem Blockieren des Bewegungsmechanismus geführt hat.

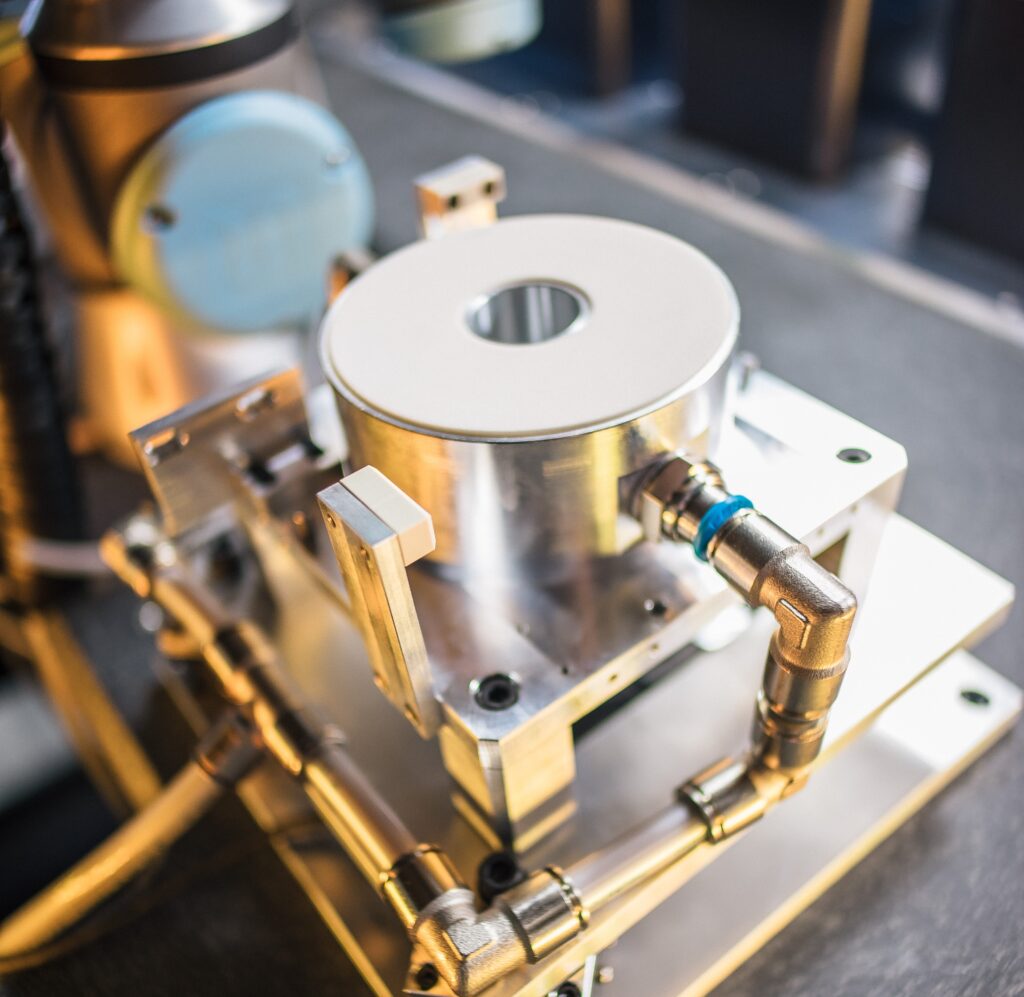

Hier konnte durch ausgewählte Materialpaarungen und lokal angepasste Absaug- und Abblasvorgänge die Problematik vollständig gelöst werden. Eine räumlich beschränkte Einhausung mit integrierter Absaugung um die Prozessdüse führt mehr als 95 % der Kleinstpartikel unmittelbar und sicher ab. Durchbrüche der Führungsschiene und ein speziell entwickeltes Prellplattensystem mit angelegter laminarer Luftströmung hat dazu geführt, dass die Materialschmelze gekühlt und definiert abgeführt wird. Dabei ist zu beachten, dass täglich eine Materialmenge von mehr als 1.500 cm³ entsteht.

© Pulsar Photonics GmbH.

Was tun, wenn das Schutzglas zur Splittergranate wird?

Neben dem fundierten Prozesswissen lag die Key-Kompetenz von Pulsar Photonics bei der konstruktiven Entwicklung und Fertigung eines revolutionären Festbohroptik-Systems. Die Festbohroptik wird dabei adaptiv an den Galvanometerscanner angeflanscht. Freie Apertur und Bohroptikinnengeometrie sind an die notwendige Laserstrahlbewegung optimiert angepasst. Für die unterschiedlichen Produktvarianten ist lediglich die kurze Bohrdüse mit den spezifischen Ausgangsöffnungen zu tauschen.

Um die direkten operativen Kosten bezogen auf den Prozessgasfluss zu senken, wird die Bohroptik dauerhaft mit ca. 2 bar beaufschlagt. Undichtigkeiten sowie die Austrittsöffnungen der Bohrdüse sorgen für einen kontinuierlichen Abfluss vom Prozessgas. Dies stellt einen Spüleffekt her, welcher Optiken und Schutzglas schützt. Für den schmelzdominierten Laserbohrprozess wird ein starker, gerichteter Gasfluss benötigt. Dieser wird mittels eines Schnellschaltmagnetventils innerhalb von weniger als 2 ms beaufschlagt. Der Druck steigt hierbei auf 8 bar. Das zur Fokussierlinse hin abgedichtete Schutzglas hat konstruktiv dabei die Lösung begünstigt, den Hochdruck nur zwischen Schutzglas und Bohrdüse zu beaufschlagen. Mit einem Duty-Cycle von ca. 20 % und einer aktiven Aufschaltzeit von ca. 100 ms ergibt sich für das Schutzglas eine dynamische Belastung durch die Druckdifferenz von 2 bar oberhalb des Schutzglases und einem Differenzdruck von 6 bar unterhalb des Schutzglases. Diese dynamische Belastung hat dazu geführt, dass das Schutzglas in unregelmäßigen Abständen in Richtung Festoptik explodiert ist. Die Glasfragmente haben dabei die Fokussierlinse irreparabel zerstört. Nach einer Vielzahl an fehlgeleiteten Anpassungen konnte die Fehlerursache gemeinschaftlich im Team unter Hinzunahme von externen Experten im Bereich von Festoptiken identifiziert werden. Eine beidseitige simultane Umspülung des Schutzglases bei gleichem Druck stellt nun einen dauerhaft störungsfreien Betrieb sicher.

Das Ergebnis der Zusammenarbeit

Die Laserbohrmaschine befindet sich mehr als zwei Jahre im Schichtbetrieb beim Kunden in der vollautomatisierten Fertigung. Die Laserbohrmaschine ist mit den vor- und nachgeschalteten Produktionsmaschinen vernetzt und reagiert dynamisch auf Veränderung im Produktfluss. Die gesammelte Erfahrung und das unmittelbare Feedback vom Kunden zeigen, dass sich dieses Konzept durchgesetzt hat. Für die Anlagenbediener stellt das Arbeiten an der Laserbohranlage durch ein intuitives Bedienungskonzept und die Visualisierung der für ihn relevanten Maschineninformationen keinerlei Herausforderungen dar.

Die extrem hohe technische Verfügbarkeit und die minimal erforderlichen manuellen Eingriffe machen die Laserbohranlage zu einem Favoriten innerhalb der Produktion.

Folgend ein Auszug der zahlreichen Vorteile, welche sich für den Kunden durch den Einsatz der Laserbohranlage im Serienbetrieb ergeben haben:

- Kontaktfreie Trockenbearbeitung ist werkzeugseitig zu 100 % verschleißfrei

- Wartungsfreiheit des Lasers beläuft sich auf mehr als 12 Jahre im Dauerbetrieb mit dem vorliegenden Duty-Cycle

- Absaugsystem mit Zusammenführung der Materialabführung innerhalb einer Entsorgungsstation für den Anlagenbediener. Entleerungszyklus einmal wöchentlich

- Produktionsunterbrechung ausschließlich aufgrund von Verklemmungen im Bewegungssystem bei Bauteilzulieferung außerhalb der Spezifikation

- Technische Verfügbarkeit > 97 %

- Prozessfähigkeit > 1,5 (Lochgeometrie)

- Mehr als 99 % Gutteile (Lochgeometrie + Grat) über alle Varianten

- 100 % Quantifizierung der Prozessergebnisse und unmittelbare Visualisierung in Prozessregelkarte sowie Aufzeichnung der heuristischen Verteilung

- Nutzerspezifische Anmeldung für NFC Chip – Trennung Bediener, Einsteller, QM-Nutzer

- Direkte Visualisierung von Schicht-, Tag- u. Monatsergebnissen

- Wartungsempfehlungen für Prozessdüse und Schutzglas direkt über HMI zum Anlagenbediener

- Nutzung von Wartungsvideos unmittelbar über HMI

- Service-Einsätze durch Hersteller weitestgehend remote über gesicherte Verbindung möglich

- Deutliche Reduktion von Verschleißkomponenten

- Steigerung der Produktivität

- Substitution einer separaten Vermessungsmaschine durch integrierte in-line QM Auswertung

Insgesamt konnte unser Kunde hiermit seine Produktivität bei erhöhter Maschinenverlässlichkeit deutlich steigern. Gleichzeitig konnten direkte operative Kosten im Bereich von Verschleißteilen deutlich reduziert werden. Der digitale Charakter der Laserbohranlage ermöglicht zudem das unmittelbare Auswerten von einer Vielzahl von KPIs und unterstützt den Produktionsleiter signifikant in der Produktionssteuerung.

Der kompakte aber gleichzeitig vollständig getrennte Aufbau der Laserbohranlage ermöglicht die einseitige Wartung bei weiterlaufendem Betrieb der anderen Produktionsstation, sodass ein vollständiger Maschinenstillstand nicht notwendig ist.

Die hier entwickelte, erfolgreich hergestellte und etablierte Laserbohranlage hat im Serienbetrieb unseren Kunden durch ihre Verlässlichkeit, Robustheit, höchste Effizienz und die minimalen Verschleißkosten überzeugt. Dies zeigt sich nicht ausschließlich in den Folgebestellungen für weitere Laserbohranlagen, sondern auch an dem Interesse des Einsatzes von Laserfertigungsverfahren für weitere Anwendungsfälle im Bereich der Laserbeschriftung, Laserstrukturierung und Laservermessung. Die Herausforderungen, welche sich hieraus ergeben, greifen wir sehr gerne auf, um unseren Kunden stetig einen Mehrwert zu liefern und dafür zu sorgen, dass die Produktion von Morgen effizienter, smarter, digitaler, nachhaltiger und sicherer wird.

Hier können Sie sich den Flyer zu unserer P1000 automatic herunterladen. Haben Sie weitere Fragen zur Anlage oder möglicherweise einen Prozess, der sich für die lasergefertigte Serienproduktion eignen könnte, dann kontaktieren Sie unser Vertriebsteam!

Mehr über den Autor:

Dr. Frank Zibner

Dr. Frank Zibner ist Leiter des Geschäftsbereiches Anlagenbau bei Pulsar Photonics.

Nach dem Maschinenbaustudium an der RWTH mit der Vertiefungsrichtung Luftfahrtechnik promovierte er am Fraunhofer Institut für Lasertechnik ILT im Bereich der Lasermikrobohrverfahren. Im Rahmen der Verantwortlichkeit für den Geschäftsbereich Anlagenbau werden die Tätigkeitsschwerpunkte Projektmanagement, Design & Konstruktion, Montage sowie Inbetriebnahme und Automatisierung adressiert.