Konfiguration einer Laseranlage

Wie konfiguriere ich die richtige Laseranlage für meine Anforderungen?

Louisa Draack | 29. Juli 2024 ᛫ 15 Min.

Jede Kundenanwendung ist anders und deshalb sollte die eigene Laseranlage an die Anforderungen, welche sich aus der Anwendung und weiteren Bedingungen ergeben, angepasst sein. Diese Bedingungen können sich beispielsweise aufgrund des Produktionsablaufs, der vorliegenden Qualität- und Wartungsvorschriften, aber auch aus Anforderungen zur Nachverfolgbarkeit von Daten ergeben.

Wie beim Autoverkauf gibt es deshalb bei einigen Laseranlagenherstellern eine Vielzahl an Auswahlmöglichkeiten, um ausgehend von einer Basisausstattung die Maschine an die eigenen Bedürfnisse anzupassen.

Der nachfolgende Artikel zeigt auf, wie eine Standardanlage aufgebaut ist und welche Konfigurationsmöglichkeiten es in der Hard- sowie Software für eine Laseranlage geben kann.

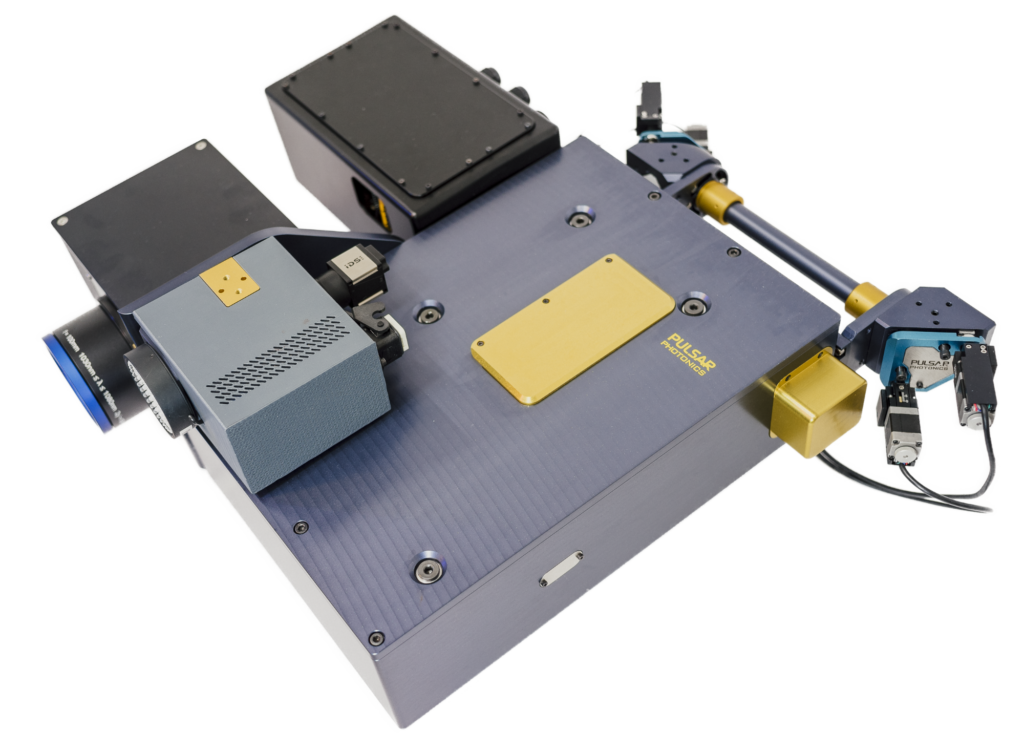

Die Standardanlage

Für jeden Maschinentypen gibt es in der Regel eine Standardkonfiguration, welche den Grundaufbau der Maschine vorgibt und auf der alle anderen Konfigurationen aufgebaut sind. Diese Grundausstattung bestimmt zum Beispiel den Aufbau des Maschinengehäuses und der -verkleidung der Anlage, aber auch die Position der Maschinentüre und den grundlegenden Innenausbau der Lasermaschine. Hierzu zählen z.B. auch die ungefähre Position der Laserquelle, des Prozesskopfes und des Achssystems.

Darüber hinaus gibt es Bestandteile, welche die Basisfunktionen und -komponenten abbilden und in einer weiteren Ausbaustufe angepasst werden können. Hierzu gehören z.B. das Achssystem, die Laserquelle, das Scansystem, die Absaug- und Filteranlage, sowie ausgewählte Messtechnik.

Bei einer vollintegrierten Software sind diese Standardkomponenten bereits enthalten und können über die Bedienoberfläche angesteuert und parametrisiert werden.

Diese Standardanlage ist durch den in der Regel attraktiven Einstiegspreis vor allem für die Einführung der Lasertechnologie in einem Unternehmen oder für Forschungszwecke gut geeignet.

Individualisierung der Laseranlage durch optionale Anpassungen

Andere Anwendungen erfordern jedoch Anpassungen über die Grundausstattung hinaus, welche sich durch die Bearbeitungsaufgabe oder die unternehmensseitigen Anforderungen ergeben.

Diese Veränderungen lassen sich durch einen modularen Aufbau der Laseranlage aber auch durch die dazugehörige Bedien- und Steuerungssoftware mancher Hersteller wie z.B. Pulsar Photonics vielfältig umsetzen. Die Anpassungen müssen jedoch auf mehreren Ebenen stattfinden, um alle Anforderungen vollständig erfüllen zu können.

Gehen wir zum Beispiel von dem Achssystem aus. Für einige Anwendungen reichen die Spezifikationen des Basissystems bzgl. der Abmessungen, der Geschwindigkeit, der Traglast oder der Präzision nicht aus, um die eigenen Anforderungen zu erfüllen.

In diesem Fall muss geprüft werden, welches konkrete Produkt geeignet ist. In einem ersten Schritt werden hierzu die Spezifikationen verschiedener Produkte mit den Anforderungen des Kunden abgeglichen. Im zweiten Schritt wird die mechanische Integrierbarkeit in die Anlage unter Berücksichtigung des Platzbedarfs und der mechanischen Schnittstellen geprüft. Auch die softwaretechnische Kompatibilität ist zu validieren.

Wenn alle Prüfungen eine Eignung ergeben, kann das Achssystem abweichend vom Standard angeboten und in der Anlage integriert werden.

Ähnlich wird auch mit allen anderen Umfängen vorgegangen, welche nicht den Grundaufbau der Maschine bestimmen. Hierzu zählen Hardwarekomponenten wie das Lasersystem, welches durch andere Modelle ersetzt werden kann. Bei der Auswahl muss sich nicht zwingend auf einen Laserhersteller beschränkt werden, sodass eine hohe Variabilität möglich ist. Aber auch der Galvanometerscanner kann bei Bedarf durch Varianten mit höheren Geschwindigkeiten oder Wiederholgenauigkeiten ersetzt werden. Zudem ist auch die Integration vollständig anderer Optiksysteme denkbar, um zum Beispiel Multistahlanwendungen umzusetzen. Pulsar Photonics verfügt hierzu über eine eigene Systemtechnik. Eine Auswahl der hier entwickelten Systeme können unter hier eingesehen werden.

eine Übersicht unserer Laseranlagen erhalten Sie hier

Beispiele für weitere Hardwarekonfigurationen

Zusätzlich lässt sich ein anwendungsspezifisch gestalteter Bearbeitungsraum auch durch eine Erweiterung des bestehenden Systems realisieren. Die Ergänzungen können durch den Einsatz weiterer Hardware umgesetzt werden. Nachfolgend sind einige Beispiele aufgelistet:

Erweiterung des Strahlengangs bei freistrahlgeführten Lasersystemen

Vor allem bei Ultrakurzpulslasern wird statt einer Faser- eine Freistrahlführung verwendet, in die verschiedene Elemente eingebracht werden können. Dies können zum Beispiel Strahlaufweitungen, variable Polarisatoren oder ein Z-Shifter sein.

Sogenannte Z-Shifter können den Arbeitspunkt des Lasers schneller als herkömmliche Z-Achsen anpassen und sind somit bei Prozessen, bei denen in vielen verschiedenen Höhenbereichen gearbeitet wird, zur Reduzierung der Taktzeit geeignet. Der Z-Shifter wird im Strahlengang des Lasers direkt vor dem Optiksystem positioniert.

Angepasste Werkstückträger

Die Anlagen können entweder mit einer universalen Montageplatte, wie einem Breadboard oder einer Nutenplatte, ausgeliefert werden, oder mit einem an die Anwendung angepassten Werkstückträger. Hierbei kann es sich zum Beispiel um ein Spannsystem oder um einen Vakuum-Chuck handeln.

Zusätzliche Achsen

Die Verwendung weiterer Achsen – beispielsweise zur Rotation der Werkstücke – macht eine flexiblere Bearbeitung auch von runden Werkstücken möglich. In größeren Anlagen kann darüber hinaus auch eine zweite Z-Achse verwendet werden, an der ein weiterer Prozesskopf positioniert werden kann. Mit diesem Vorgehen können unterschiedliche Strategien verfolgt werden. Ein Beispiel ist die Verwendung jeweils einer Wellenlänge pro Prozesskopf, sodass verschiedene Materialien wie Kunststoff und Metall in einer Anlage bearbeitet werden können.

Automatisiertes Handling

Um manuelle Arbeiten und die damit einhergehenden Kosten zu reduzieren, können einige Laseranlagen durch zusätzliche Module die Automation erweitern. Dies können Beladungsroboter oder -achsen sein, auch die Be- und Entladung mittels Bandsystem oder Rolle-zu-Rolle Prozesse sind möglich. Das genaue Automationskonzept ist abhängig von der geplanten Integration in die Automationslinie des Kunden sowie die Art der zu bearbeitenden Werkstücke.

Prozessgassystem

Einige Anwendungen erfordern den Einsatz von Prozessgasen. Durch die zum Teil hohe Wärmeeinbringung beim Laserschweißen kann es notwendig sein, dass die Bauteile gekühlt werden, um einen Materialverzug im Prozess zu vermeiden. Auch beim Strukturieren von Oberflächen kann die eingebrachte Energie zu unerwünschten Effekten wie Anlauffarben auf dem Bauteil führen, welche z.B. durch Inertgase verhindert werden können. Im Bohrprozess wiederum kann die Zuführung von Druckluft den Schmelzaustrag begünstigen.

Messtechnik

Häufig ist bereits im Standardumfang der Lasermaschine Sensorik enthalten, da diese essenziell für die Funktion des Laserprozesses ist. Im Bereich der Ultrakurzpulslasertechnik gehört hierzu aufgrund der geforderten Präzision zum Beispiel ein Kamerasystem zum Einmessen. Auch Temperatursensoren tragen zu einer Erhöhung der Präzision bei, da diese Temperaturschwankungen detektieren können, welche wiederum die Genauigkeit des Bearbeitungsergebnisses beeinflussen können. Darüber hinaus kann zur Anlagenzustands-, Prozess- und Ergebnisüberwachung weitere Messtechnik eingesetzt werden. Um die Genauigkeit beim Einmessen in Z-Lage zu erhöhen, kann ein taktiler oder optischer Abstandssensor verwendet werden.

Außerdem ist es möglich, im eigentlichen Prozess eine spektrale Untersuchung vom Prozessleuchten mittels Spektrometer durchzuführen und auf die Ergebnisse zu reagieren.

Auch die Ergebniskontrolle ist mittels geeigneter Kameratechnik möglich. In Bohrprozessen können so zum Beispiel die Position und die Rundheit des Bohrloches detektiert und ausgewertet werden.

Aber auch eine Zustandsüberwachung unterschiedlicher Komponenten der Maschine ist für das rechtzeitige Durchführen von Wartungen und Prozessanpassungen möglich. Bei vielen Lasersystemen gibt es die Möglichkeit, die mittlere Leistung direkt in der Laserquelle zu messen. Hierdurch kann jedoch noch keine Aussage darüber getroffen werden, ob diese Leistung auch wirklich am Werkstück ankommt. Um darüber ebenfalls Auskunft zu erhalten, gibt es thermophile Leistungssensoren, welche chargenweise die mittlere Leistung in Werkstückebenen messen können.

Für die Absaug- und Filteranlage kann zum Beispiel die Filterbelegung gemessen und ausgegeben werden, sodass die Filter frühzeitig getauscht werden können.

Unterbrechungsfreie Stromversorgung

Bei Stromausfällen kann die unterbrechungsfreie Stromversorgung ein hartes Ausschalten des PCs verhindern und ein kontrolliertes Herunterfahren ermöglichen. Dadurch kann die Speicherung der Bearbeitungsprogramme gewährleistet und die Dauer bis zum erneuten Starten der Bearbeitung nach Ende des Stromausfalls deutlich reduziert werden.

Worauf man beim Kauf einer Laseranlage achten sollte lesen Sie hier

Beispiele für Softwareadaptionen

Ergänzend oder alternativ ist die Erweiterung der Standard-Anlage auch über eine Softwareadaption möglich. Aufgrund des sehr flexiblen Aufbaus der bei Pulsar Photonics eigens entwickelten Softwarelösung Photonic Element, sind vielfältig und flexibel individuelle Kundenwünsche umsetzbar. Hierzu gehören unter anderem die folgenden Beispiele:

Audittrail

Mit der Implementierung eines Audittrails ist eine lückenlose Nachverfolgung aller Ergebnisse in der Lasersoftware möglich. Dies erleichtert die Einführung der Lasertechnik auch in Branchen wie der Medizintechnik. Nähere Infos zum Auditrail erhalten Sie in unserem entsprechenden Blogbeitrag.

Kundenindividuelle GUI

Gerade bei Produktionsmaschinen sollen während der alltäglichen Bedienung nur die produktionsrelevanten Daten und Bedienelemente angezeigt werden. Welche Elemente für die eigene Produktion relevant sind, kann durch den Kunden bestimmt und entsprechend umgesetzt werden.

Spezifische Benutzerlevel

Entsprechend des zuvor genannten Punktes ist häufig auch die Trennung unterschiedlicher Rechte gewünscht. So können abhängig vom Wissensstand und der Verantwortlichkeiten passwortgeschützt verschiedene Lese- und Schreibrechte vergeben werden, um einen erweiterten Zugriff für die Prozessentwicklung oder einen abgesicherten Produktionsbetrieb zu ermöglichen.

Schnittstelle zu übergeordneten Systemen

Gerade in verketteten Produktionslinien ist das Anbinden der einzelnen Maschinen an ein übergeordnetes Datenbanksystem zwingend notwendig. Hierzu können zum Beispiel OPC UA Schnittstellen verwendet werden. Über entsprechende Schnittstellen können sowohl Informationen von der Datenbank (Auftragsnummer, Bearbeitungs- und Bauteilgeometrie), als auch Daten der Anlage (Verwendete Laserparameter, aufgenommene Messergebnisse, Bearbeitungszeitpunkt) übertragen werden. Diese Schnittstellen sind in der Regel individuell und entsprechend der Anforderungen anpassbar.

Fazit – Konfiguration einer Laseranlage

Wie und in welchem Maß die individuelle Gestaltung der Laseranlage notwendig ist, hängt vor allem von dem geplanten Einsatzbereich und der Anwendung ab. Vor allem im Rahmen von Einstiegsprojekten oder im Laborfeld reichen die Standardkonfigurationen häufig aus. Je integrierter die Anlage jedoch in ein Produktionsfeld ist, desto wichtiger sind spezifische Anpassungen an das Umfeld der Anlage.

Die Anpassungen können sowohl hardware- als auch softwaretechnisch umgesetzt werden und bieten so die Möglichkeit eine nahezu personallose Bearbeitungsmaschine einzusetzen. Auch Vorschriften aus unterschiedlichen Branchen wie der Medizin- oder Luftfahrtechnik können durch die Integration unterschiedlichster Messtechniken und Nachverfolgungstools eingehalten werden.

Wenn Sie mehr über die Modularität und Anpassbarkeit der Lasermikrobearbeitungsanlagen von Pulsar Photonics erhalten möchten, können Sie sich gerne per Mail (machines@pulsar-photonics.de) oder telefonisch unter +49 (0) 2405 49504-0 melden und eine individuelle Beratung passend zu Ihren Anforderungen erhalten.

Kontaktieren Sie mich für eine individuelle Beratung in einem unverbindlichen erstgespräch

Mehr über die Autorin:

Louisa Draack, m. Sc.

Louisa Draack ist für den technischen Vertrieb der Lasermikrobearbeitungszellen bei Pulsar Photonics zuständig. Sie hat einen Master-Abschluss an der FH Aachen in Industrial Engineering und fast sechs Jahre Berufserfahrung im Bereich Laserbearbeitung mit Kurz- und Ultrakurzpulslasern.