So nachhaltig ist die Lasermikroproduktion

Einsatz der Lasertechnik zur Herstellung nachhaltiger Anwendungen

Dr. Joachim Ryll | 24. Mai 2024 ᛫ 15 Min.

Nicht erst seit der Fokussierung der öffentlichen Debatten auf ökologische Aspekte ist eine nachhaltige ressourceneffiziente Produktion ein vernünftiges Ziel technologischer Entwicklungen. Zur Standardausbildung in Maschinenbau, Verfahrenstechnik und Produktion gehören daher kontinuierliche Verbesserungsprozesse (KVP), das Prinzip der vorbeugenden Wartung oder das Toyota-Produktionssystem. Am Ende ist allen Ansätzen gemeinsam, dass der Mitteleinsatz und Aufwand zur Zielerreichung minimiert werden soll. Hier greifen Fehler- und Ausschussvermeidung, Skalierung durch Automation und Reduzierung der Betriebsnebenkosten ineinander. Sie sichern die nachhaltige Wettbewerbsfähigkeit des Unternehmens ab. Auf der anderen Seite sind konkrete Fertigungsprozesse erforderlich, um Produkte ökologisch nachhaltig herzustellen oder aber um diese zu einem besonderen ökologischen Nutzen einsetzen zu können. Im besten Fall gelingt beides gleichzeitig.

Im nachfolgenden Artikel werden Maßnahmen vorgestellt, die eine nachhaltige Produktion in der Lasermikrobearbeitung gewährleisten und die Frage „Wie nachhaltig ist die Lasermikroproduktion eigentlich?“ beantwortet.

Diese NachhaltigeN Anwendungen werden durch Laserprozesse möglich

Mit Hilfe von UKP-Laserprozessen lassen sich aufgrund ihrer kurzen Wechselwirkungszeiten und hohen Intensitäten nahezu alle Werkstoffgruppen bearbeiten. So lassen sich insbesondere ultraharte (keramische und metallische) Beschichtungen bearbeiten.

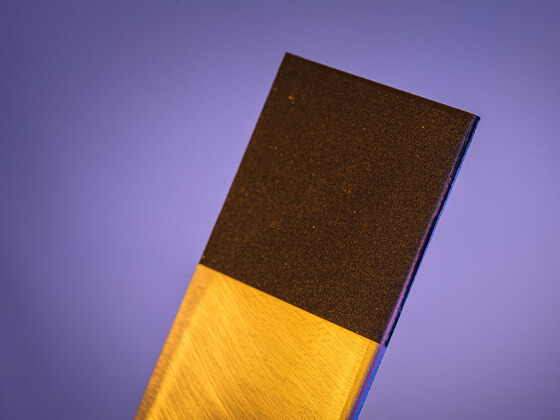

Im Anwendungsgebiet der Werkzeugbearbeitung werden UKP-Maschinen dazu eingesetzt, um ultraharte Beschichtungen für Schneidwerkzeuge zu bearbeiten. Diese Beschichtung erhöht die Standzeit der eingesetzten Werkzeuge. Darüber hinaus werden Schneidwerkzeuge durch Laserabtrag mit Leitstrukturen z.B. auch mit bionischen Strukturen versehen, um eine Minimalmengenschmierung den Werkzeugschneiden zu erreichen, den Einsatz von Kühlschmierstoff (KSS) zur reduzieren und Werkzeugbruch zu verhindern.

BIONISCHE STRUKTUREN REDUZIEREN WERKZEUGVERSCHLEISS BEI DER LEICHTMETALLBEARBEITUNG

Mehr zum Thema Aufrauung von Oberflächen und Optimierung von Fügeprozessen durch Lasermikrobearbeitung finden Sie hier

Ökologisch & ökonomisch

In verfahrenstechnischen Anlagen und Pumpen sind zahlreiche Dichtflächen, Dichtungen und Lager vorhanden. Deren Trockenlauffähigkeit, Schnelllaufeigenschaften, Leckage und Reibwerte sind Gegenstand intensiver Produktentwicklung. Mit strukturierten Oberflächen, Mikro-Leitstufen und -Kanälen werden gezielt die tribologischen Eigenschaften verändert, um Reibungsverluste zu reduzieren und lange Standzeiten der Bauteile zu erreichen. Neben ökologischen Vorteilen bringt dies handfeste ökonomische Vorteile, insbesondere für die Betreiber kontinuierlicher Anlagen. Als Einzelbeispiele lassen sich hier tief in verfahrenstechnische, gebäude- oder fördertechnische Anlagen verbaute Komponenten nennen. In der Medizintechnik und Wasserstofftechnik muss auf ölgeschmierte Komponenten vollständig verzichtet werden. Hier kommen unter anderem laserstrukturierte oder trockenlauffähige Dichtungen zum Einsatz:

- Mit Hilfe von 2-dimensional oder 3-dimensional konvergierender Strukturen lassen sich Squeeze-Effekte erzeugen, um Fluide zu beschleunigen, zu komprimieren, ihre Fließrichtung und Viskosität zu beeinflussen oder Festkörperkontakt zu vermeiden

- Aperturen, Sammel- und Leitstrukturen werden in Kombination mit Mikrobohrungen eingesetzt, um den Fluidtransport zu steuern oder Sensoren zu integrieren

- Oberflächen in fluidgeschmierten Systemen werden durch Laserabtrag mit mikrometergroßen Näpfchenstrukturen versehen, deren Strukturtiefe und -dichte stufenlos eingestellt werden kann

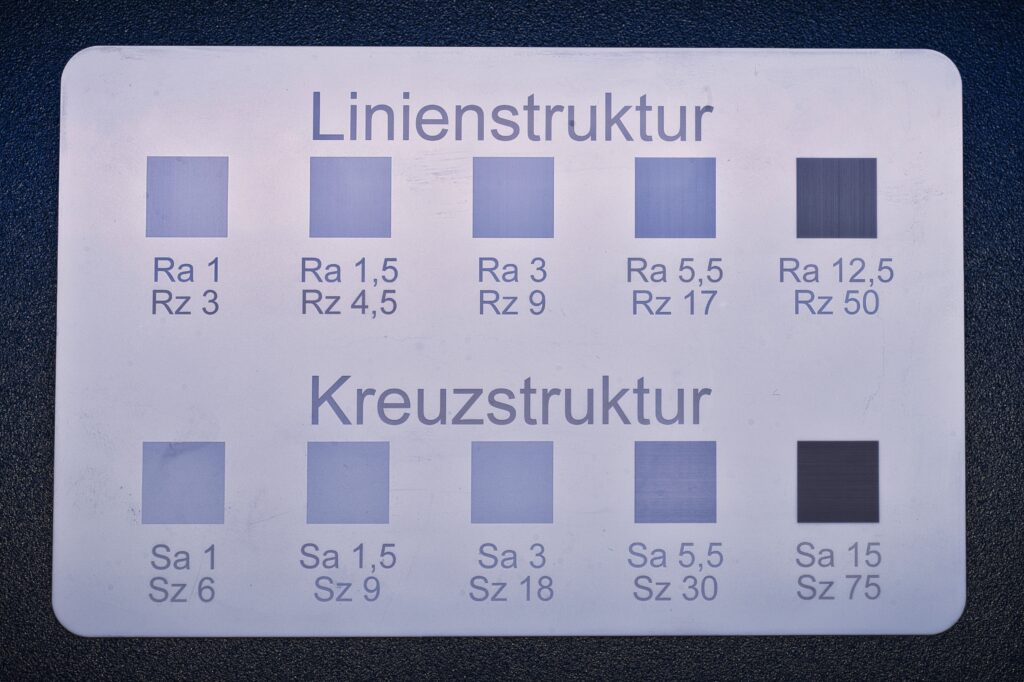

- Scansysteme erlauben die hochdynamische und hochpräzise Textur von Oberflächen. So lassen sich durch (Kreuz-)Schraffur gezielte lokale Veränderung der Oberflächenrauheit erzielen.

Abb. 2: Funktionalisierungsbeispiel von SiC-Gleitringen ©Pulsar Photonics GmbH.

In der industriellen Praxis lässt sich z.B. auf einer UKP-Lasermaschine vom Typ RDX500 die exemplarische Mikrostrukturierung einer Dichtfläche mit einer Durchlaufzeit im Bereich einzelner Teile pro Stunde erzielen. Erreicht eine derart strukturierte Dichtfläche einen Effizienzgewinn bereits im einstelligen Watt-Bereich oder eine Standzeitzeitverbesserung, ist die energetische Gesamtbilanz bereits ab einer Einsatzzeit von mehreren Hundert Stunden deutlich positiv.

Weitere Anwendung finden sich zunehmend in den Bereichen Energietechnik und Filtration:

So effizient und nachhaltig ist eine Lasermaschine

Ein seit Jahrzehnten bekannter Vorteil der Lasertechnologie gegenüber anderen Herstellverfahren ist die kontaktlose und verschleißfreie Prozessführung. Tatsächlich ist der Einsatz von Emulsionen, Ölen, Chemikalien bzw. Elektrolyten nicht erforderlich. Energetisch ist die Laserbearbeitung allerdings keineswegs so verlustfrei wie vielleicht zunächst gedacht.

Bei der Laserstrahlung handelt es sich um eine hochenergetische Energieform, deren Erzeugung mit Verlusten verbunden ist. Ausgangslage der Lasererzeugung ist elektrisch zugeführte Energie, die selbst bereits unter Verlusten erzeugt und im Stromnetz bis zur Laserstrahlquelle übertragen wurde. Faser- und Diodenlaser weisen bei der Laserstrahlerzeugung vergleichsweise hohe Wirkungsgrade von 30-50% auf. CO2-Laserstrahlquellen und fasergeführte infrarote UKP-Laserstrahlquellen erreichen Wirkungsgrade von ca. 15%. Die bei der Erzeugung entstehende Verlustleistung muss dabei kontrolliert über Wärmetauscher abgeführt werden.

Industriell wird UKP-Laserstrahlung weiterhin mit unterschiedlichen Wellenlängen eingesetzt. Zunächst wird dazu infrarote Laserstrahlung mit einer Wellenlänge von 1030-1080 nm erzeugt. Die für die Lasererzeugung eingesetzten unterschiedlich dotierten Laserkristalle weisen dabei charakteristische Effizienzen und Wellenlängen auf. Für die Erzeugung von grüner oder ultravioletten Laserstrahlung ist eine so genannte Frequenzkonversation erforderlich.

Im Fachjargon wird hier von harmonischer Frequenzverdopplung (VIS) oder -verdreifachung (UV) gesprochen. Vereinfacht gesagt wird bei der Frequenzverdopplung von IR (z.B. mit einer Wellenlänge von 1064nm) nach VIS (532nm) die Wellenlänge halbiert; gleichzeitig treten aber auch optische Konversionsverluste von 50% (!) auf. Findet eine weitere Konversion in ultraviolette Strahlung (355nm) statt, treten diese Konversionsverluste nochmals auf. In den Datenblättern der Laserhersteller wird so aus einem 80W-Laser (IR) ein 40W-Laser (VIS) bzw. ein 20W-Laser (UV). Die elektrische Gesamteffizienz liegt im Ergebnis für derartige Laserstrahlquellen dann im einstelligen Prozentbereich, die elektrische Anschlussleistung des Gerätes regelmäßig > 1.000W.

Nun besteht eine Lasermaschine nicht allein aus einer Laserstrahlquelle. Insbesondere Netzteile für Anlagensteuerung, Automation und schnelle Bewegungssysteme verbrauchen elektrische Energie.

Die Druck- oder Unterdruckerzeugung, Kühlung sowie Absauganlagen weisen typischerweise Anschlussleistungen im kW-Bereich auf. Hochpräzise Lasermaschinen in der Mikroproduktion erfordern zudem eine klimatisierte oder sogar hochreine Betriebsumgebung, um den Temperaturdrift der Bearbeitung und die Partikelbelastung der Bauteile im zulässigen Bereich zu halten. Die Laserbearbeitung selbst erfolgt immer lokal auf dem Werkstück, daher wird die Energie immer auch lokal eingebracht. Im Vergleich zu einer Aufheizung des gesamten Werkstücks spart man so Energie in der Produktion.

Die bei Produktionsanlagen eingesetzten Klimageräte und Filtergeräte weisen ebenfalls Anschlussleistungen im kW-Bereich auf. Für einen Anlagenbetreiber summieren sich diese dann für einen Maschinenpark schnell zu einem Jahresverbrauch >100.000 kWh.

Ein Einblick: Anlagen von Pulsar Photonics

Die nachstehende Tabelle führt typische Anschlussquerschnitte und maximale Leistungsaufnahme von Lasermaschinen am Beispiel der Anlagen von Pulsar Photonics auf:

| Maschinentyp | Einsatzzweck | Typische max. elektrische Leistung und Anschlussquerschnitte* |

|---|---|---|

| Pulsar One | Kleinformatige Lasermaschine für die Einzelteilbearbeitung (Laser-Markierung) | 2-4 kW | 16A |

| RDX500 | Kleinformatige Maschine für die Einzelteil- und Batchbearbeitung | <10 kW | 16A |

| RDX2Fiber | Laser-Fertigungszelle für die Kombinationsbearbeitung | 16 kW | 32A |

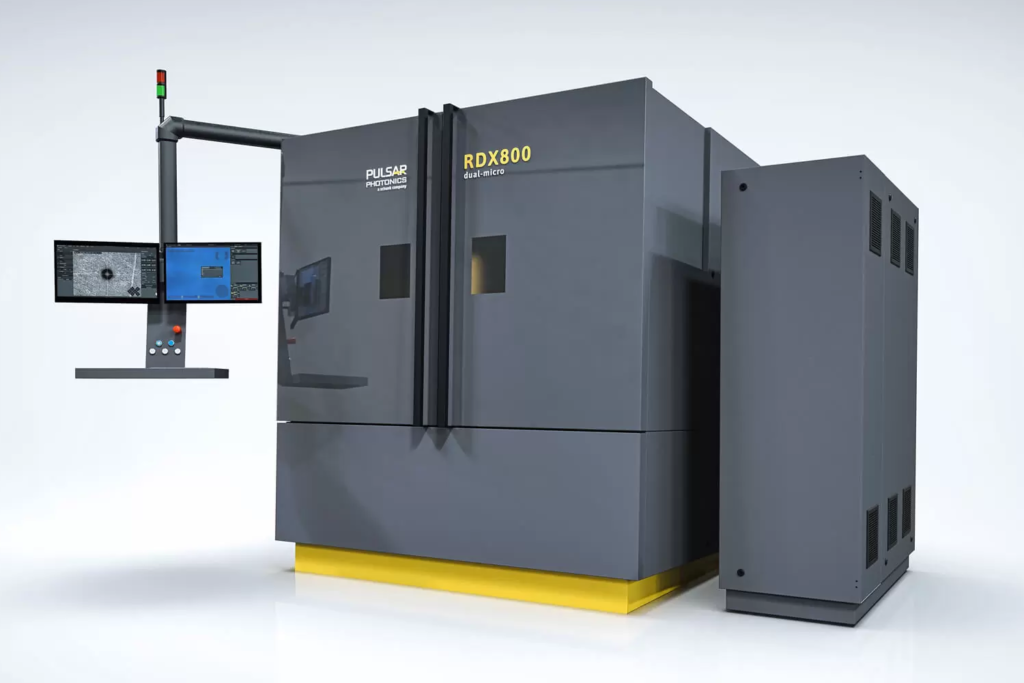

| RDX800 / RDX2Fiber | Produktionsmaschinen mit Teileautomation oder leistungsstarken Hilfsaggregaten | 25 kW | typ. 63A |

| P1000 | vollautomatische Produktionsmaschine mit Hochrate-Bauteilhandling, Klimatisierung und Hilfsaggregaten | 60 kW | 125A |

* Der tatsächliche Verbrauch hängt stark von der gewählten Dynamik, Umgebungstemperatur, Auslastung etc. ab.

Pulsar Photonics geht mit der Standortverlagerung nach Aachen neue Wege. Der eigene Maschinenpark wurde in einer ehemaligen Lagerhalle aufgestellt und Investitionen in eine versorgerseitige Anschlussleistung von 200kW getätigt. Die Abwärme der Maschinen wird in der Kälteperiode zur Heizung genutzt, eine Erdwärmepumpe klimatisiert die Büroräume und Teile der Maschinenhalle in den Sommermonaten. Die Dachflächen der Gebäude sind für die Montage von Photovoltaik vorbereitet.

Eine Übersicht der Pulsar Photonics Laseranlagen erhalten Sie hier.

Nachhaltige Maschinengestaltung und flexible Nutzung

Lasermaschinen wird ein verschleißfreier Betrieb nachgesagt. Tatsächlich unterliegen die optischen Systeme und Bewegungssysteme einer Lasermaschine auch Alterung und Verschleiß. So sind Lasermaschinen in der Mikroproduktion häufig mit Scansystemen ausgestattet. Diese vergleichsweise kleinen Systemkomponenten verfügen über eine extrem hohe Dynamik und werden dazu eingesetzt, durch minimale Spiegelauslenkungen die Laserstrahlung mit einer Geschwindigkeit von mehreren Metern pro Sekunde über das Werkstück zu führen. Der kontinuierliche jahrelange Produktionsbetrieb ist ein echter Stresstest für diese Systemkomponenten und nach mehreren Jahren Betrieb büßen diese daher an Präzision ein.

Eine Aufarbeitung oder ein Austausch dieser Komponenten sind dabei immer möglich. Eine Übersicht über mögliche Service-Leistungen und erforderliche Wartungen von Laseranlagen finden Sie hier:

Nachhaltige Ausstattung der Pulsar-Anlagen

Die RDX-Maschinen von Pulsar Photonics werden beispielsweise grundsätzlich mit Schnittstellen ausgestattet, um software- und hardwareseitige Upgrades bestmöglich zu unterstützten. So sind die RDX-Maschinen daher bereits konstruktiv mit Belademöglichkeiten für eine spätere Automation ausgelegt. Feldbussysteme ermöglichen die einfache Anbindung mit Robotern oder die Maschinenverkettung, und Software-Updates werden seit Jahren Over-the-Air ausgeführt sowie visuell mit Kamerasystemen überwacht. Grundsätzlich lassen sich die Lasermaschinen über den gesamten Lebenszyklus flexibel einsetzen durch:

- Die digitale Parametrisierbarkeit von Scansystemen und Laserstrahlquellen,

- Den Austausch von Prozessköpfen zum Bohren, Schneiden, Abtragen zur Mikro- und Nanostrukturierung,

- Die Upgradefähigkeit im Bereich Software sowie

- Die Adaption von Steuerungssystemen und Handling-Systemen.

Die Maschinenbetten und Maschinengehäuse unterliegen in der Mikroproduktion im Regelbetrieb keinem mechanischen Stress. Einer jahrzehntelangen nachhaltigen Nutzung der Lasermaschinen weit über die Abschreibung hinaus steht damit nichts im Wege.

Sie haben noch fragen zur Nachhaltigkeit von Laserprozessen oder Laseranlagen? Kontaktieren Sie uns gerne ganz unverbindlich

Mehr über den Autor:

Dr. Joachim Ryll

Dr.-Ing. Joachim Ryll ist einer der drei Gründer und Geschäftsführer von Pulsar Photonics.

Nach dem Studium des Maschinenbaus an der RWTH Aachen mit Schwerpunkt Produktionstechnik promovierte er am Fraunhofer-Institut für Lasertechnik ILT im Themenfeld UKP-Laserschneiden. Bei Pulsar Photonics ist er verantwortlich für das Laseranwendungszentrum und den Anlagenbau mit Software-Entwicklung und Servicedienstleistungen.