Wie bearbeitet man Technische Keramik mit Lasern?

die verschiedenen Bearbeitungsmethoden technischer Keramik und ihre herausforderungen

Philip Oster | 08. Januar 2024 ᛫ 10 Min.

Was ist technische Keramik?

Von der klassischen Gebrauchskeramik mit ihren Tassen, Schüsseln und Vasen ist technische Keramik, auch Industriekeramik genannt, Welten entfernt. Das beginnt bereits bei der Herstellung: Die größere Reinheit der Ausgangsstoffe und die engere Toleranz bezüglich der Korngröße lassen beim Sintern keramische Werkstoffe entstehen, die ganz besondere Eigenschaften mitbringen und vielfältig in technischen Anwendungsgebieten (z.B. Elektronik, Halbleitertechnik, Automotive) einsetzbar sind.

Dieser Beitrag gibt eine kurze Einführung in die Eigenschaften und Anwendungsgebiete der technischen Keramik, umreißt die Herausforderungen und Methoden der Bearbeitung und beleuchtet die Möglichkeiten der Laserbearbeitung, insbesondere der UKP-Laserbearbeitung.

Eigenschaften und Anwendungen technischer Keramik

Die Eigenschaften der technischen Keramiken sind untrennbar mit ihrer Herstellung verbunden: Die Art und Aufbereitung des Ausgangspulvers, die Formgebung und das Brennverfahren bestimmen letztlich die spezifischen Charakteristika des entstandenen Werkstoffs.

Ein Beispiel für einen technischen Keramikwerkstoff ist reaktionsgebundenes, Silizium-infiltriertes Siliziumkarbid, SiSiC: Es wird durch Reaktionsbrand unter Schutzgas aus Siliziumpulver und Kohlenstoffpulver gefertigt. Das so gefertigte Formteil wird im Anschluss mit metallischem Silizium infiltriert. Im Vergleich zur üblichen Schrumpfung beim Sintern können dabei große komplexe Strukturen hergestellt werden. Wie Siliziumkarbid (SiC) zeichnen sich diese Strukturen durch große Härte, Wärmeleitfähigkeit, chemische Beständigkeit sowie Korrosionsfestigkeit aus. Darüber hinaus verbessert das in den Poren eingebettete Silizium die Oxidationsfähigkeit. SiSiC-Werkstoffe eignen sich daher insbesondere als Heizelemente oder Konstruktionsteile in Brennöfen.

Damit sind einige der Eigenschaften genannt, die sich grundsätzlich in keramischen Werkstoffen finden: Sie verfügen über große Härte und Hitzebeständigkeit und haben eine niedrige thermische Ausdehnung. Sie können Wärme leiten und sind gegenüber chemischen Anwendungen korrosionsbeständig. Außerdem sind sie biokompatibel, haben also keinen negativen Einfluss auf Lebewesen in ihrer Umgebung. Keramiken, die elektrisch nicht leitend sind, bieten sich als Isolationswerkstoffe an.

Mit diesen Eigenschaften können Industriekeramiken vielfältig eingesetzt werden. Sie finden sich branchenübergreifend in verschiedensten Anwendungsgebieten, von der Halbleiterherstellung über Automotive-Anwendungen bis hin zu Hochfrequenzschaltkreisen. Die große Härte zusammen mit der Biokompatibilität ist in der Medizintechnik von großem Vorteil und die Hitzebeständigkeit der harten Keramik macht ihren Einsatz in Hochtemperaturanwendungen sowie Lager- und Dichtungstechnik möglich.

Bearbeitung technischer Keramik und ihre Herausforderung

Die Herstellungsverfahren der technischen Keramik erlauben lediglich eine grobe Formgebung. Kleine Hohlräume, mikrometergroße Strukturen oder Bohrungen sind kaum zu realisieren. Vor ihrem Einsatz in den unterschiedlichsten Anwendungen muss technische Keramik also bearbeitet werden. Dabei wird eine herausragende Eigenschaft des Werkstoffes zur Herausforderung: Die große Härte. Technische Keramik ist hart und spröde, neigt also zum Sprödbruch und weist eine niedrige Bruchzähigkeit auf. Mit verschiedenen Methoden und Werkzeugen versucht man, dieser Herausforderung bei der Bearbeitung technischer Keramik gerecht zu werden.

Bearbeitungsmethoden – Überblick

MECHANISCHE BEARBEITUNG

Bei der mechanischen Bearbeitung von Keramik kommen Diamantwerkzeuge zum Einsatz. Nur sie sind hart genug, um den keramischen Werkstoff zu schneiden, zu bohren, zu schleifen oder mittels Fräse zu strukturieren. Es bleibt allerdings die Gefahr, dass der Werkstoff bricht oder aufgrund mechanischer Belastung während der Bearbeitung zusätzlich nachbearbeitet werden muss. Und obwohl Diamant sehr verschleißfest ist, müssen auch Diamantwerkzeuge regelmäßig ausgetauscht werden, ein zusätzlicher Kostenfaktor.

ALTERNATIVE BEARBEITUNGSMETHODEN

Neben den rein mechanischen Methoden finden sich einige Alternativen zur Bearbeitung der technischen Keramik:

Abrasives Wasserstrahlen (AWJ) schneidet den keramischen Werkstoff mit einem Wasserstrahl, dem ein hartes pulverförmiges Material – das Abrasiv – zugesetzt wird.

Elektroerosionsbearbeitung (EDM) erzeugt Wärme durch elektrischen Strom und trägt dadurch Material ab. Diese Methode kann nur bei leitfähiger Keramik eingesetzt werden.

Lasergestützte Bearbeitung – Laser Assisted Machining (LAM) – unterstützt konventionelle mechanische Prozesse wie Fräsen, Schleifen oder Läppen durch gezielte Laserstrahlung. Der keramische Werkstoff wird dabei lokal erhitzt, was die Bearbeitung erleichtert.

LASERBEARBEITUNG

Lasertechnologie spielt beim Bohren, Schneiden und Strukturieren von technischer Keramik eine immer größere Rolle. Die Härte des Materials stellt für den Laser kein Problem dar. Zudem ist das eigentliche Werkzeug – der Laserstrahl – verschleißfrei, wodurch Kosten für Ausfallzeiten und Werkzeugwechsel minimiert werden bzw. ganz entfallen. Laserbearbeitung eröffnet dadurch zahlreiche Möglichkeiten der Produktveredelung, die technische Verwendbarkeit des keramischen Werkstoffs wird verbessert und neue Anwendungen erschlossen. Welche Bearbeitung möglich ist, hängt von der Art des Lasers ab. Hier eine Übersicht:

CW-Laser (Continuous Wave) zeichnen sich durch eine kontinuierliche, zeitlich konstante Laserabstrahlung aus. Der Materialabtrag hinterlässt viel Wärme im Werkstoff bzw. Werkstück.

Ein Zuviel an Wärme kann zur Schädigung des Materials (Risse, Änderung des Materialgefüges) führen. Daher ist eine filigrane, kleinteilige Bearbeitung nicht möglich und auch Bohrungen werden in der Regel nicht mit CW-Lasern durchgeführt.QCW-Laser (Quasi Continuous Wave) sind Laser mit Pulsdauern im Mikrosekunden und Millisekundenbereich. Sie können zum Beispiel zum Schneiden von Keramikwerkstoffen verwendet werden, sofern der Werkstoff eine Absorption zulässt.

Kurzpuls-Laser (KP) senden Laserpulse mit Pulsdauer im Bereich von Nanosekunden aus. Der Abtrag ist weniger thermisch als bei QCW-/CW-Lasern.

Ultrakurzpuls-Laser (UKP) senden Laserpulse mit Pulsdauern im Bereich von Pikosekunden und Femtosekunden aus. Durch die hohe Intensität bei Fokussierung der Laserstrahlung auf das Werkstück kann eine Absorption der Laserstrahlung auch bei Werkstoffen mit großer Bandlücke (Keramik) erzielt werden. Durch die kurze Pulsdauer und die gleichzeitig hohe Intensität bleibt die eingebrachte Energie im Werkstück stark lokalisiert. Damit entsteht eine sehr geringe Wärmeeinwirkung auf angrenzende Bereiche. Der UKP-Laser macht somit filigrane Bearbeitungen der keramischen Werkstoffe möglich und erschließt neue Wege beim Bohren, Schneiden und Strukturieren von technischer Keramik.

UKP-Laserbearbeitung – Methoden, Möglichkeiten und Kosten

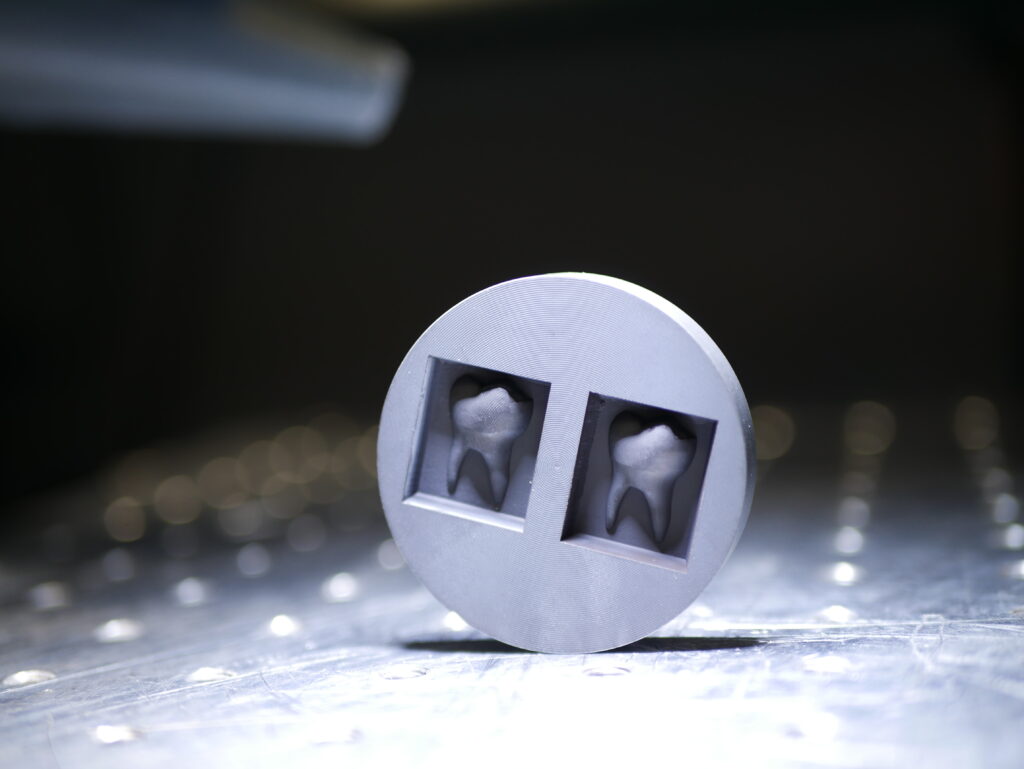

Die Bearbeitung mit dem UKP-Laser zeichnet sich durch eine sehr hohe Lichtintensität im Laserfokus aus. Diese führt dazu, dass das keramische Material direkt verdampft. Dadurch finden sich keine Schmelze oder Bearbeitungsrückstände auf dem Werkstoff, er bleibt sauber und muss nicht nachbearbeitet werden. Gleichzeitig stellt diese Art der Bearbeitung eine geringe thermische Belastung für umliegende Bereiche dar, mit dem Ergebnis, dass im keramischen Werkstoff keine Risse erzeugt werden und das Bauteil daher auch nicht bricht.

Im Vergleich mit beispielsweise einer mechanischen Schleifbearbeitung verliert der UKP-Laser im Hinblick auf die Geschwindigkeit: Der UKP-Laser bearbeitet das Material zwar langsamer, dafür aber genauer, kräftefrei und kann nahezu jede Kontur bearbeiten. Weiterhin kann er aufgrund der hohen thermischen Beständigkeit der Keramik bei einer sehr hohen mittleren Leistung betrieben werden. Dadurch steigt das Ablationsvolumen, was wiederum die reduzierte Geschwindigkeit des UKP-Lasers zum Teil ausgleicht.

Die Kosten der UKP-Laserbearbeitung sind grundsätzlich abhängig von Dauer der Laserbearbeitung. Für die einzelnen Bearbeitungsarten lässt sich das grob wie folgt aufschlüsseln: Kosten für das Bohren steigen mit zunehmender Materialstärke und Anzahl an Bohrungen. Schneiden wird mit zunehmender Materialstärke und Schnittlänge teurer. Beim Strukturieren sind die Kosten umso höher je größer das zu ablatierende Materialvolumen ist. Die besonderen Eigenschaften der UKP-Laserbearbeitung kommen vor allem bei der Erstellung kleiner und kleinster Strukturen und bei der mikrometergenauen Bearbeitung keramischer Werkstoffe zum Tragen – der UKP-Laser arbeitet sich sozusagen Mikrometer für Mikrometer vor, bis die Zieltiefe erreicht ist. Nur mit dem UKP-Laser ist die Erstellung von Freikonturen und das runde Schneiden und Bohren möglich.

- Mikrobohrungen in technischer Keramik sind vor allem mit einem UKP-Laser gut herstellbar. Nanosekunden-Laser können auch eingesetzt werden, erzeugen aber meist thermische Schädigungen im Material, Bohrungen in Keramik mit CW-Lasern sind sehr untypisch.

- Wendelbohren mit einer Spezialoptik ist ab einem Durchmesser von 70 Mikrometer möglich und kann stufenlos vergrößert werden. Diese Bearbeitung erzeugt eine zylindrische Bohrung und unterscheidet sich damit von den konischen Verläufen aller anderen Bohrmethoden. Das Aspektverhältnis beträgt typischerweise AV 1:15.

- Schneiden in technischer Keramik mit QCW- und KP-Lasern geht meist mit einer thermischen Schädigungszone einher, die Absorption im Material ist stark wellenlängenabhängig. Filigrane, runde und freie Formen erfordern einen UKP-Laser. Das Aspektverhältnis beträgt 1:3.

- Mikrostrukturen und ihre mikrometergenaue Präzision sind vor allem mit einem UKP-Laser gut herstellbar. Die Präzision findet sich sowohl in der Ebene als auch in der z-Tiefe, das Aspektverhältnis beträgt 1:3.

Mehr über den Autor:

Philip Oster, M. Sc.

Philip Oster ist Leiter des Laseranwendungszentrums bei Pulsar Photonics. Er hat ein abgeschlossenes Studium der Applied Physics mit dem Schwerpunkt Lasertechnik sowie über 10 Jahre praktische und leitende Projekterfahrung.